Khuôn đột dập liên hoàn đại diện cho bước tiến vượt bậc trong ngành cơ khí chế tạo hiện đại, cho phép sản xuất hàng loạt các chi tiết kim loại với độ chính xác cao và hiệu suất tối ưu. Công nghệ này đã trở thành xương sống của nhiều ngành công nghiệp quan trọng như ô tô, điện tử và thiết bị gia dụng, mang lại lợi thế cạnh tranh đáng kể cho các doanh nghiệp. Cùng công ty sản xuất khuôn mẫu Vinatech Group tìm hiểu định nghĩa, chức năng và so sánh khuôn liên hoàn với các loại khuôn khác ngay!

1. Khuôn dập liên hoàn là gì?

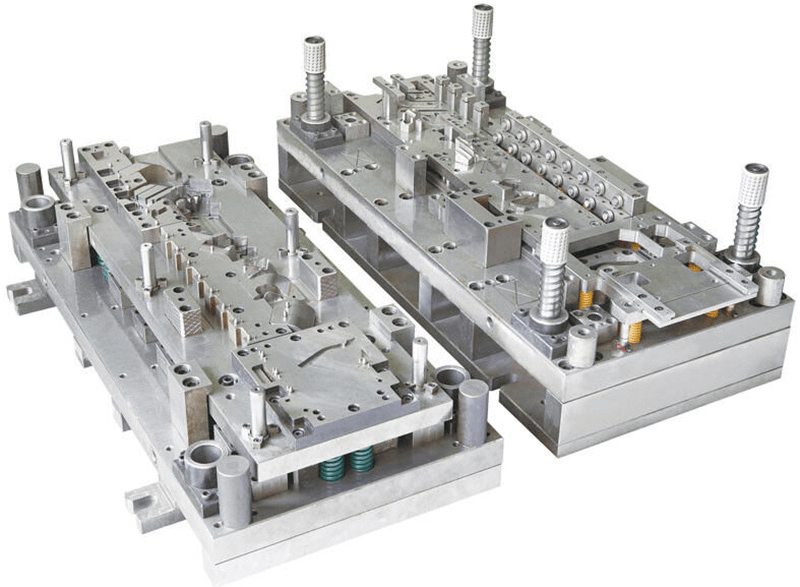

Khuôn dập liên hoàn – còn được gọi là khuôn dập tiến bộ, khuôn dập lũy tiến – là loại khuôn trong đó nhiều công đoạn dập khác nhau được thực hiện đồng thời ở nhiều vị trí trong cùng một lần dập.

Trong quá trình vận hành, phôi (dải kim loại) sẽ được di chuyển liên tục qua các trạm làm việc (stations), và tại mỗi trạm sẽ thực hiện một nguyên công như: cắt biên, khía, tạo rãnh, đột lỗ, tạo hình, hoặc thả vật liệu. Nhờ đó, chi tiết được hình thành dần từng bước cho đến khi hoàn chỉnh sau một chuỗi dập liên tục.

Trong ngành cơ khí chế tạo hiện đại, khuôn đột dập liên hoàn đóng vai trò then chốt trong chiến lược tự động hóa và tối ưu hóa sản xuất. Công nghệ này giúp các doanh nghiệp đạt được ba mục tiêu quan trọng: tăng năng suất gấp 4-8 lần so với phương pháp truyền thống, giảm chi phí sản xuất 40-60%, và đảm bảo chất lượng ổn định với tỷ lệ lỗi thấp hơn 0.5%.

Trong ngành ô tô, khoảng 40-50% các chi tiết kim loại được sản xuất bằng khuôn liên hoàn, từ các linh kiện nhỏ như đầu nối điện đến các chi tiết lớn như khung cửa. Ngành điện tử sử dụng công nghệ này để sản xuất hàng tỷ linh kiện siêu mỏng và chính xác mỗi năm, phục vụ cho smartphone, laptop và thiết bị điện tử tiêu dùng.

2. Nguyên lý hoạt động

Trong khuôn dập liên hoàn, mỗi trạm (station) thực hiện một bước dập khác nhau. Dải vật liệu được cấp theo bước tiến cố định (feed pitch), và nhờ cơ cấu dẫn hướng – định vị chính xác giữa các trạm – mà vị trí lỗ, hình dạng và biên dạng chi tiết luôn đảm bảo đúng kỹ thuật.

Tùy theo yêu cầu của sản phẩm và phương pháp định vị, khuôn dập liên hoàn được chia thành các loại sau:

3. Phân loại khuôn dập liên hoàn

3.1. Khuôn dập liên hoàn có chốt dẫn hướng định vị

Khuôn loại này sử dụng chốt dẫn hướng (guide pin) để đảm bảo vị trí chính xác của dải vật liệu trong quá trình dập.

Cấu tạo khuôn sử dụng chốt dẫn hướng lắp lỏng H7/r6, đảm bảo tháo lắp thuận tiện khi bảo trì. Đầu chốt được thiết kế vát và có độ hở nhỏ để dễ dàng trượt vào lỗ đột khi định vị.

👉 Ứng dụng:

- Thích hợp cho vật liệu tấm dày, chi tiết có lỗ đục lớn và yêu cầu độ chính xác trung bình (≤ IT12).

- Không phù hợp với vật liệu mềm, tấm mỏng dưới 0,3 mm, hoặc lỗ nhỏ hơn 1,5 mm.

Khi hình dạng chi tiết không cho phép định vị bằng chốt (ví dụ lỗ quá nhỏ hoặc quá gần nhau), các lỗ định vị phụ có thể được bố trí trên phần phế liệu để chốt dẫn hướng hoạt động hiệu quả.

Ngoài ra, khuôn còn có thể tích hợp tấm dẫn hướng (guide plate) giúp dẫn hướng chày – cối và hỗ trợ tháo vật liệu sau dập.

3.2. Khuôn dập liên hoàn tự động dừng vật liệu

Loại khuôn này được trang bị cơ cấu chặn tự động (auto stop device) giúp định vị chính xác dải vật liệu ở từng bước mà không cần can thiệp thủ công.

Khi dải được cấp liệu, thanh chặn giữ mép dải cố định. Trong quá trình dập, chày và cối sẽ đục một lỗ trống trên mép dải, cho phép vật liệu tiếp tục tiến về phía trước đúng một bước.

Cơ cấu này giúp tự động định vị, tăng tốc độ làm việc và đảm bảo độ chính xác cao.

Để tăng độ ổn định, khuôn còn có thiết bị ép bên (side pressure unit), gồm thanh ép và tấm áp lực, giúp dải luôn áp sát về một phía, duy trì hướng cấp liệu chính xác.

3.3. Khuôn dập liên hoàn bằng khoảng cách cạnh bên

Khuôn dập liên hoàn định vị bằng khoảng cách cạnh bên là việc định vị được thực hiện dựa trên mép bên của dải vật liệu, thông qua một khuôn đặc biệt gọi là “cạnh bên” (side edge die).

Phù hợp với dải không có lỗ định vị hoặc khi cần đảm bảo độ chính xác biên dạng theo mép vật liệu.

Nguyên lý làm việc:

- Chiều dài phần “cạnh bên” tương ứng với bước tiến dao.

- Trong mỗi lần dập, khuôn cạnh bên cắt đi một phần vật liệu ở mép dải bằng đúng chiều dài bước.

- Do độ rộng mép dẫn ở phía trước và sau khác nhau (phía trước rộng hơn), nên chỉ sau khi phần mép này bị cắt bớt đúng một bước, dải mới có thể tiến thêm một bước tiếp theo, đảm bảo định vị chính xác giữa các nguyên công.

So sánh khuôn dập liên hoàn và khuôn dập tổ hợp, khuôn dập đơn

Bảng so sánh chi tiết:

| Tiêu Chí | Khuôn Đơn | Khuôn Tổ Hợp | Khuôn Liên Hoàn |

| Số công đoạn/hành trình | 1 công đoạn | 2-3 công đoạn | 3-25 công đoạn |

| Năng suất (sp/phút) | 50-100 | 100-200 | 200-800+ |

| Chi phí đầu tư | 50-200 triệu đồng | 200-500 triệu đồng | 500 triệu – 10 tỷ đồng |

| Thời gian chế tạo | 2-4 tuần | 6-10 tuần | 12-24 tuần |

| Chi phí vận hành/sp | Cao | Trung bình | Thấp |

| Độ chính xác | ±0.05mm | ±0.02mm | ±0.005-0.01mm |

| Yêu cầu nhân công | 3-5 người | 2-3 người | 1 người giám sát |

| Tỷ lệ lỗi | 2-5% | 1-2% | 0.1-0.5% |

| Phù hợp sản lượng | <10,000 sp/tháng | 10,000-100,000 sp/tháng | >100,000 sp/tháng |

| Thời gian hoàn vốn | Ngay lập tức | 6-12 tháng | 1-3 năm |

Tiêu chí lựa chọn loại khuôn:

- Chọn khuôn đơn khi: Sản lượng nhỏ (<10,000 sp/tháng), sản phẩm thay đổi thường xuyên, ngân sách đầu tư hạn chế, hoặc đang trong giai đoạn thử nghiệm sản phẩm mới.

- Chọn khuôn tổ hợp khi: Sản lượng trung bình (10,000-100,000 sp/tháng), sản phẩm có độ phức tạp vừa phải, cần cải thiện năng suất nhưng chưa đủ quy mô cho khuôn liên hoàn.

- Chọn khuôn liên hoàn khi: Sản lượng lớn và ổn định (>100,000 sp/tháng), sản phẩm phức tạp với nhiều công đoạn, yêu cầu độ chính xác cao, và có kế hoạch sản xuất dài hạn ít nhất 3-5 năm.

>>>> XEM THÊM: Tìm hiểu thêm dịch vụ Gia công khuôn mẫu tại Vinatech Group:

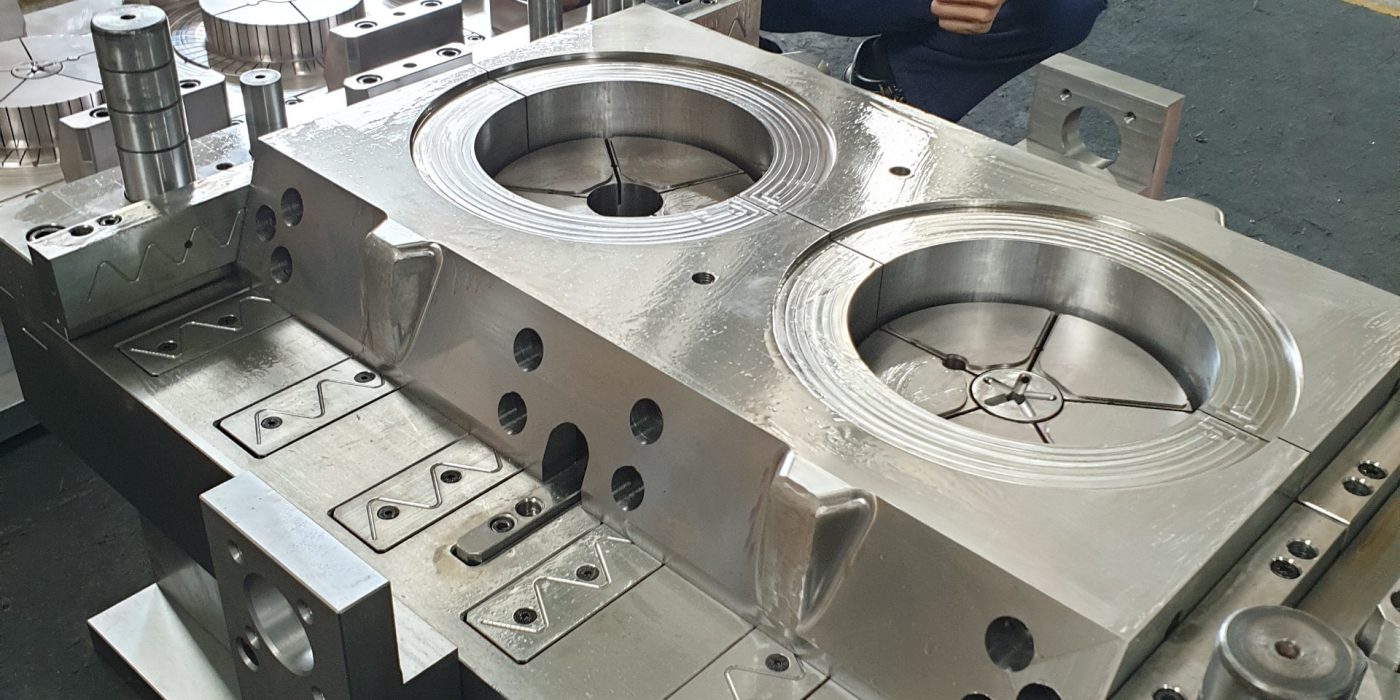

4. Các bộ phận chính của khuôn đột dập liên hoàn

Một bộ khuôn đột dập liên hoàn hoàn chỉnh bao gồm hàng trăm chi tiết được gia công chính xác và lắp ráp tỉ mỉ. Tuy nhiên, có thể phân chia thành các nhóm bộ phận chính theo chức năng cụ thể, mỗi nhóm đóng vai trò quan trọng trong việc đảm bảo hoạt động ổn định và chất lượng sản phẩm.

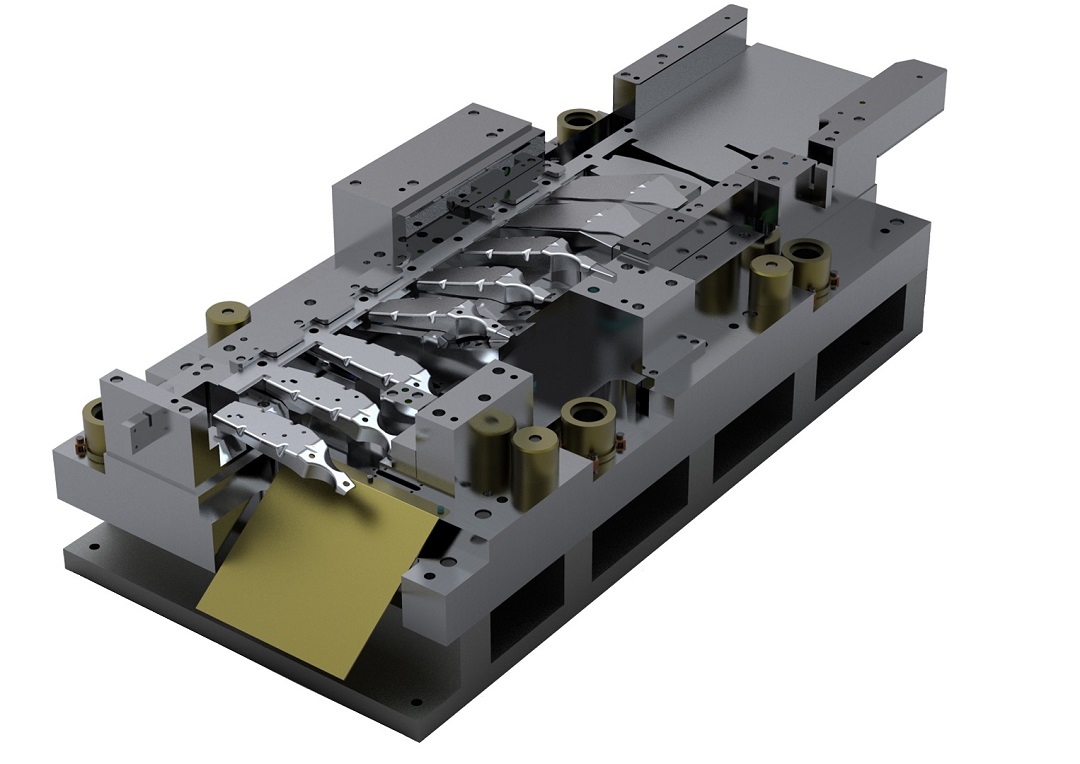

4.1. Hệ thống chày và cối

Chày và cối là cặp bộ phận trực tiếp tạo hình sản phẩm, được coi là trái tim của khuôn dập. Chày là phần động, được gắn vào tấm trên của khuôn và di chuyển theo hành trình máy ép để thực hiện các thao tác cắt, đột, uốn hoặc dập nổi. Cối là phần tĩnh, gắn với tấm dưới của khuôn, có vai trò định hình và chứa phôi trong quá trình gia công.

Sau khi gia công, chày và cối phải trải qua quá trình nhiệt luyện để đạt độ cứng 58-62 HRC (Rockwell Hardness Scale), đảm bảo chống mài mòn và duy trì độ sắc bén qua hàng triệu lần dập.

Khe hở giữa chày và cối (die clearance) là thông số kỹ thuật quan trọng nhất, thường được tính theo công thức: khe hở = độ dày vật liệu × hệ số (5-10% tùy loại vật liệu). Khe hở quá nhỏ gây ra mài mòn nhanh và tăng lực dập, trong khi khe hở quá lớn tạo ra mép cắt không sắc nét và tăng biến dạng vật liệu.

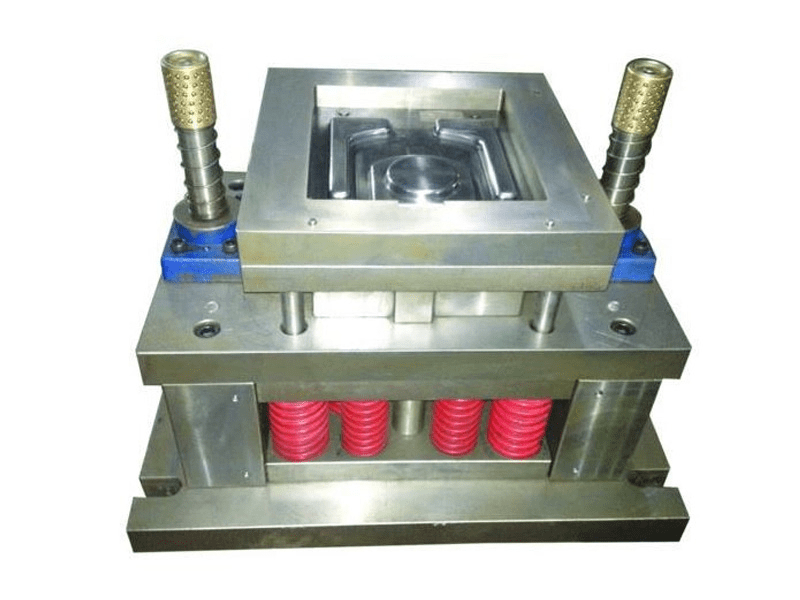

4.2. Hệ thống tấm dẫn và tách phôi

Tấm dẫn (còn gọi là tấm tách) có chức năng kép: giữ phôi ở vị trí cố định trong quá trình dập và tách phôi ra khỏi chày khi máy ép nâng lên. Có hai loại tấm dẫn chính: tấm dẫn cố định (Fixed Stripper) và tấm dẫn di động (Spring Stripper hoặc Pressure Pad).

Tấm dẫn cố định được gắn chặt vào thân khuôn, phù hợp với các thao tác cắt đơn giản và không yêu cầu áp lực giữ cao. Tấm dẫn di động được đỡ bằng lò xo hoặc đệm khí nén, có khả năng di chuyển theo chiều dọc để tạo áp lực giữ phôi trong quá trình dập, đặc biệt quan trọng cho các thao tác uốn, dập sâu hoặc định hình phức tạp.

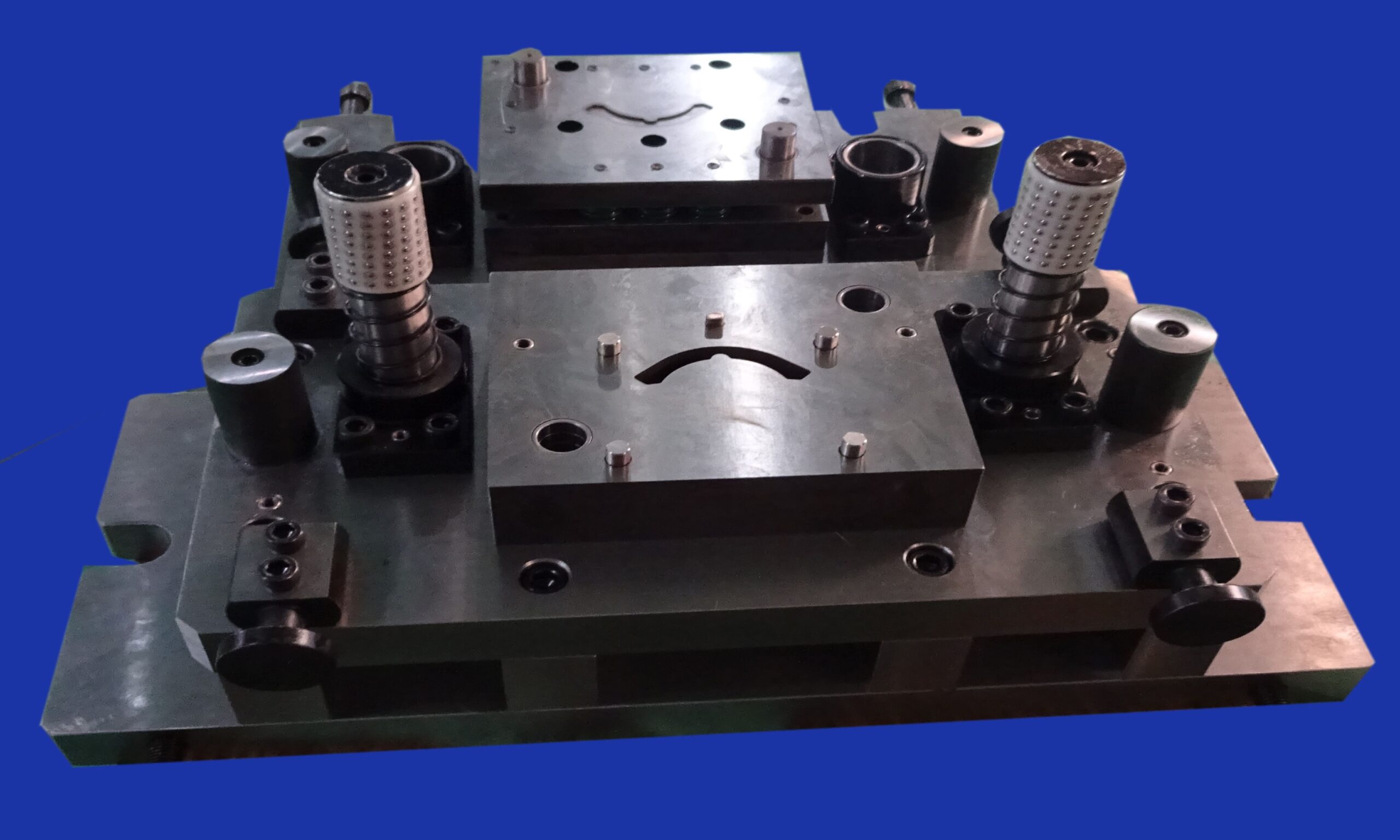

4.3. Hệ thống định vị chính xác

Hệ thống pilot là yếu tố quyết định độ chính xác của khuôn liên hoàn, có nhiệm vụ căn chỉnh vị trí phôi một cách chính xác trước khi thực hiện thao tác dập tại mỗi trạm. Pilot thường là các chốt kim loại hình trụ hoặc hình nón, được chế tạo từ thép hợp kim cứng và mài đạt độ chính xác ±0.002-0.005mm.

Nguyên lý hoạt động của pilot dựa trên việc sử dụng các lỗ định vị (pilot holes) đã được tạo ra ở trạm trước đó. Khi phôi tiến vào một trạm mới, các chốt pilot đi vào các lỗ định vị này và căn chỉnh phôi đến vị trí chính xác trước khi chày hạ xuống thực hiện công đoạn gia công tiếp theo.

Có hai loại pilot chính: pilot cố định và pilot nổi (floating pilot). Pilot cố định được gắn cứng vào khuôn, phù hợp với các ứng dụng tiêu chuẩn. Pilot nổi có khả năng di động nhẹ theo phương ngang, giúp tự điều chỉnh và bù trừ sai số nhỏ trong quá trình tiến liệu, đặc biệt hữu ích cho các sản phẩm yêu cầu độ chính xác cực cao (±0.005mm).

4.4. Hệ thống dẫn hướng và căn chỉnh

Hệ thống dẫn hướng đảm bảo chuyển động thẳng đứng và chính xác của phần trên khuôn so với phần dưới, loại bỏ mọi lực ngang có thể gây sai lệch. Hệ thống này bao gồm các cột dẫn và ống lót dẫn, được gia công với dung sai chặt chẽ và xử lý bề mặt để giảm ma sát.

4.5. Hệ thống nạp và tiến liệu

Hệ thống nạp liệu tự động là bộ phận quan trọng để duy trì hoạt động liên tục của khuôn. Có ba loại hệ thống nạp liệu phổ biến: nạp liệu bằng con lăn (Roll Feeder), nạp liệu bằng kẹp (Gripper Feeder), và nạp liệu bằng servo (Servo Feeder).

Độ chính xác của bước tiến (pitch accuracy) là thông số quan trọng nhất, thường yêu cầu ±0.01-0.02mm để đảm bảo các trạm gia công căn chỉnh chính xác với vị trí phôi. Hệ thống nạp liệu hiện đại thường tích hợp cảm biến phát hiện lỗi tiến liệu và dừng máy tự động khi phát hiện bất thường.

4.6. Hệ thống thoát phế liệu và bôi trơn

Phế liệu (scrap) được tạo ra trong quá trình dập cần được loại bỏ liên tục để tránh tích tụ và gây kẹt khuôn. Hệ thống thoát phế liệu bao gồm các lỗ thoát được thiết kế trên tấm cối và rãnh dẫn phế liệu xuống bên dưới. Đối với các khuôn phức tạp, có thể sử dụng hệ thống đẩy phế liệu bằng lò xo, xi lanh khí hoặc xi lanh thủy lực.

Hệ thống bôi trơn tự động phun dầu hoặc dung dịch bôi trơn lên bề mặt phôi và các bộ phận chuyển động của khuôn để giảm ma sát, tản nhiệt và kéo dài tuổi thọ khuôn. Các hệ thống hiện đại sử dụng vòi phun định lượng điều khiển bằng PLC, đảm bảo lượng dầu bôi trơn đồng đều và tiết kiệm.

5. Các yếu tố ảnh hưởng đến hiệu suất hoạt động

- Đồng bộ hóa thời gian: Tất cả các hệ thống phụ (nạp liệu, bôi trơn, làm mát, thoát phế liệu) phải được đồng bộ hóa hoàn hảo với chu kỳ máy ép. Bất kỳ sự chậm trễ nào cũng có thể giảm tốc độ sản xuất hoặc gây lỗi.

- Quản lý nhiệt độ: Hoạt động liên tục tạo ra nhiệt ma sát đáng kể, có thể làm giãn nở các bộ phận kim loại và ảnh hưởng đến độ chính xác. Hệ thống làm mát tuần hoàn hoặc phun sương nước giúp duy trì nhiệt độ khuôn ổn định ở 30-40°C.

- Bôi trơn hiệu quả: Dầu bôi trơn không chỉ giảm ma sát mà còn làm mát, rửa trôi phế liệu nhỏ và bảo vệ bề mặt khuôn. Lượng dầu cần đủ để bôi trơn nhưng không quá nhiều gây bẩn sản phẩm.

- Giám sát và điều khiển tự động: Các khuôn hiện đại tích hợp nhiều cảm biến (áp suất, nhiệt độ, vị trí, rung động) kết nối với hệ thống PLC hoặc CNC để giám sát real-time. Khi phát hiện bất thường, hệ thống có thể tự động điều chỉnh hoặc dừng máy để tránh hư hỏng.

Trên đây Vinatech Group đã giới thiệu khuôn mẫu đột dập liên hoàn giúp doanh nghiệp tối ưu không gian lưu trữ và vận hành hiệu quả. Liên hệ ngay với Vinatech Group qua Hotline (84) 86 758 9999 hoặc truy cập vinatechgroup.vn để được tư vấn chi tiết gia công khuôn mẫu đột dập liên hoàn.