Khuôn mẫu đột dập là công cụ không thể thiếu trong ngành gia công kim loại hiện đại, đóng vai trò then chốt trong sản xuất hàng loạt các chi tiết từ tấm kim loại. Bài viết này cung cấp kiến thức toàn diện về khuôn đột dập từ nguyên lý hoạt động, quy trình thiết kế đến công nghệ mới nhất năm 2025, giúp doanh nghiệp tối ưu hóa sản xuất và nâng cao chất lượng sản phẩm. Cùng công ty sản xuất khuôn mẫu Vinatech Group tìm hiểu ngay!

Khuôn mẫu đột dập là gì?

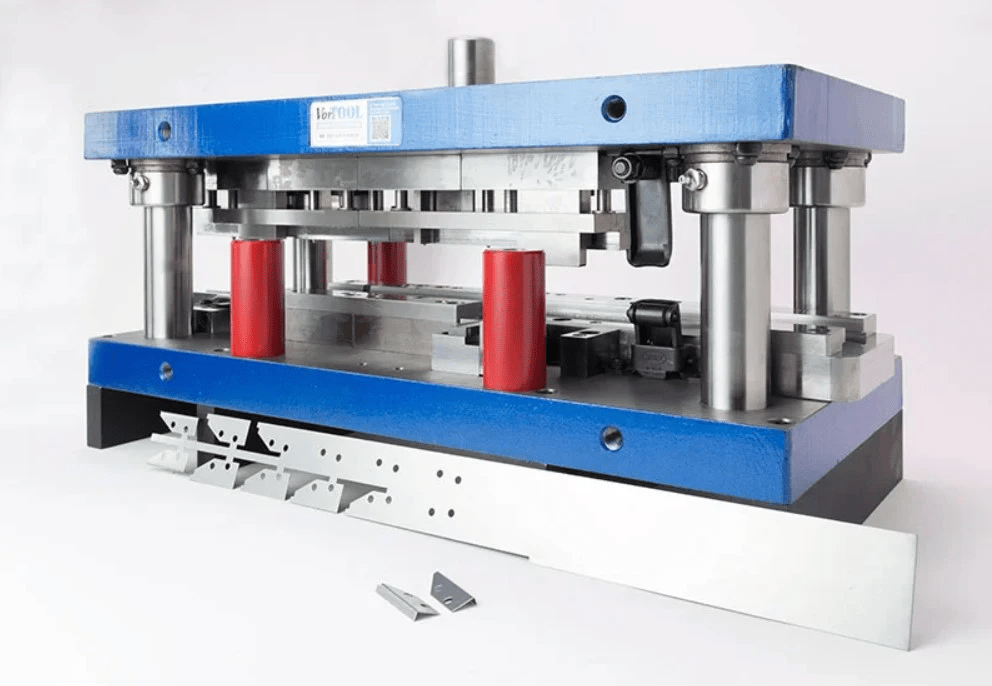

Khuôn đột dập (Stamping Die hoặc Press Die) là bộ công cụ gồm nhiều chi tiết lắp ráp chính xác, được gắn trên máy ép để thực hiện các công đoạn cắt, uốn, dập tạo hình, kéo sâu và đột lỗ trên tấm kim loại. Khuôn hoạt động dựa trên nguyên lý biến dạng dẻo của kim loại dưới tác dụng của lực ép từ 50 tấn đến 5,000 tấn tùy kích thước sản phẩm.

Đặc điểm kỹ thuật:

Khuôn đột dập có độ chính xác cao từ ±0.05mm đến ±0.2mm tùy loại sản phẩm. Tuổi thọ khuôn đạt 500,000 – 3,000,000 lần dập nhờ sử dụng vật liệu thép hợp kim chất lượng cao và xử lý nhiệt đúng quy trình. Tốc độ sản xuất nhanh với 20-200 sản phẩm/phút, phù hợp sản xuất hàng loạt. Chi phí ban đầu cao (200 triệu – 5 tỷ đồng/bộ) nhưng chi phí trên sản phẩm thấp khi sản xuất số lượng lớn.

Vai trò trong ngành gia công kim loại:

Khuôn đột dập đóng vai trò quyết định trong ngành ô tô, chiếm 70% chi tiết thân xe, khung gầm và linh kiện nội thất. Trong điện tử và điện lạnh, khuôn tạo ra vỏ máy tính, khung tivi, linh kiện điều hòa. Ngành xây dựng sử dụng khuôn để sản xuất tôn lợp, khung cửa, hệ thống trần nhôm. Các ngành thiết bị gia dụng, bao bì kim loại, hàng không vũ trụ đều phụ thuộc vào công nghệ đột dập.

Ưu điểm vượt trội:

Năng suất cao gấp 10-100 lần so với gia công cắt gọt truyền thống. Chất lượng ổn định với độ lặp lại 99.9%, đảm bảo tính đồng nhất cho hàng triệu sản phẩm. Tận dụng vật liệu hiệu quả với tỷ lệ phế liệu chỉ 10-30% nhờ thiết kế bố trí tối ưu. Độ bền sản phẩm cao do kim loại được gia công nguội, cấu trúc sợi không bị cắt đứt như phay hoặc tiện. Khả năng tạo hình phức tạp mà các phương pháp khác khó thực hiện như dập nổi, tạo gân, dập hoa văn.

Các loại khuôn đột dập phổ biến

Khuôn đột dập được phân loại theo nhiều tiêu chí khác nhau dựa trên công dụng, cấu tạo và phương pháp hoạt động. Hiểu rõ từng loại giúp lựa chọn khuôn phù hợp với yêu cầu sản xuất.

Phân loại theo công dụng:

Khuôn cắt (Cutting Die): Dùng để cắt vật liệu theo đường viền hoặc đột lỗ. Gồm khuôn cắt đơn cho một chi tiết và khuôn cắt liên hoàn cho nhiều chi tiết cùng lúc. Độ chính xác đạt ±0.05-0.1mm. Ứng dụng: gasket, vòng đệm, linh kiện điện tử.

Khuôn uốn (Bending Die): Tạo góc uốn từ 30° đến 180° trên tấm kim loại. Có thể uốn đơn giản một góc hoặc uốn phức tạp nhiều góc. Cần tính toán bù springback (độ nảy lại) của vật liệu. Ứng dụng: khung máy tính, hộp điện, bracket.

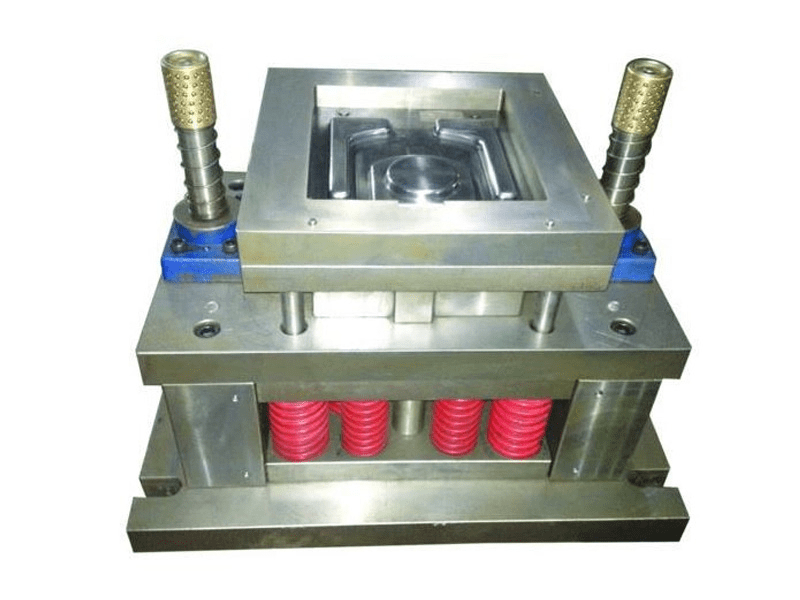

Khuôn dập (Forming Die): Tạo hình 3D phức tạp bằng cách biến dạng cục bộ mà không cắt vật liệu. Bao gồm dập nổi, dập lõm, dập gân tăng cường. Ứng dụng: vỏ xe, nắp capô, cửa xe.

Khuôn kéo sâu (Drawing Die): Biến tấm phẳng thành sản phẩm rỗng có thành cao. Tỷ lệ kéo sâu (chiều cao/đường kính) có thể đạt 1:1 đến 2:1. Có thể kéo nhiều lần cho sản phẩm sâu. Ứng dụng: vỏ ắc quy, thùng phuy, chậu inox.

Phân loại theo cấu tạo:

Khuôn đơn giản (Simple Die): Thực hiện một công đoạn mỗi lần dập. Cấu tạo đơn giản, chi phí thấp 50-200 triệu đồng. Năng suất thấp 20-50 sản phẩm/phút. Phù hợp sản xuất nhỏ hoặc sản phẩm đơn giản.

Khuôn ghép (Compound Die): Thực hiện nhiều công đoạn cùng lúc trên một vị trí (cắt + đột lỗ). Năng suất trung bình 50-100 sản phẩm/phút. Độ chính xác cao nhờ các công đoạn cùng trục. Chi phí 200-800 triệu đồng.

Khuôn liên hoàn (Progressive Die): Vật liệu di chuyển qua nhiều trạm, mỗi trạm thực hiện một công đoạn. Năng suất cao nhất 100-200 sản phẩm/phút. Tự động hóa hoàn toàn, ít can thiệp thủ công. Chi phí cao 800 triệu – 5 tỷ đồng nhưng hiệu quả cho sản xuất hàng triệu sản phẩm.

Khuôn chuyển tiếp (Transfer Die): Sản phẩm được chuyển giữa các trạm bằng hệ thống transfer riêng. Phù hợp với sản phẩm lớn, phức tạp mà khuôn liên hoàn khó thực hiện. Linh hoạt hơn khuôn liên hoàn nhưng năng suất thấp hơn.

Ví dụ thực tế:

Trong sản xuất ô tô, một chiếc xe sedan sử dụng khoảng 200-300 chi tiết đột dập. Cửa xe được sản xuất bằng khuôn kéo sâu 2,500 tấn, tuổi thọ 1 triệu lần. Bracket treo ống xả dùng khuôn liên hoàn 7 trạm, năng suất 150 chi tiết/phút. Khung táp-lô cần khuôn dập 800 tấn với 5 bước uốn phức tạp.

Ngành điện tử sử dụng khuôn chính xác cao ±0.02mm để sản xuất vỏ điện thoại từ nhôm 6061-T6, độ dày 0.8mm. Connector điện tử cần khuôn liên hoàn 12 trạm với tốc độ 200 sản phẩm/phút và tuổi thọ 3 triệu lần.

>>>> XEM THÊM: Tìm hiểu thêm dịch vụ Gia công khuôn mẫu tại Vinatech Group:

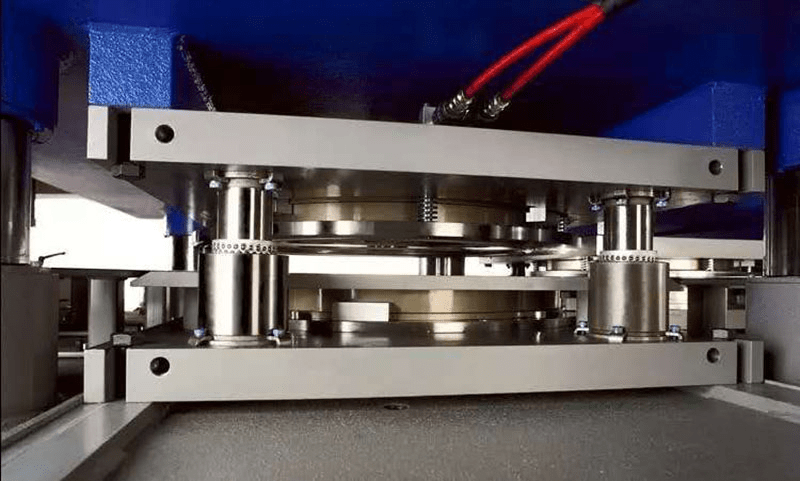

Nguyên lý hoạt động và cấu tạo của khuôn mẫu đột dập

Hiểu rõ cấu tạo và nguyên lý hoạt động của khuôn đột dập giúp tối ưu hóa thiết kế, kéo dài tuổi thọ và nâng cao chất lượng sản phẩm. Khuôn đột dập là hệ thống cơ khí chính xác với nhiều bộ phận phối hợp đồng bộ.

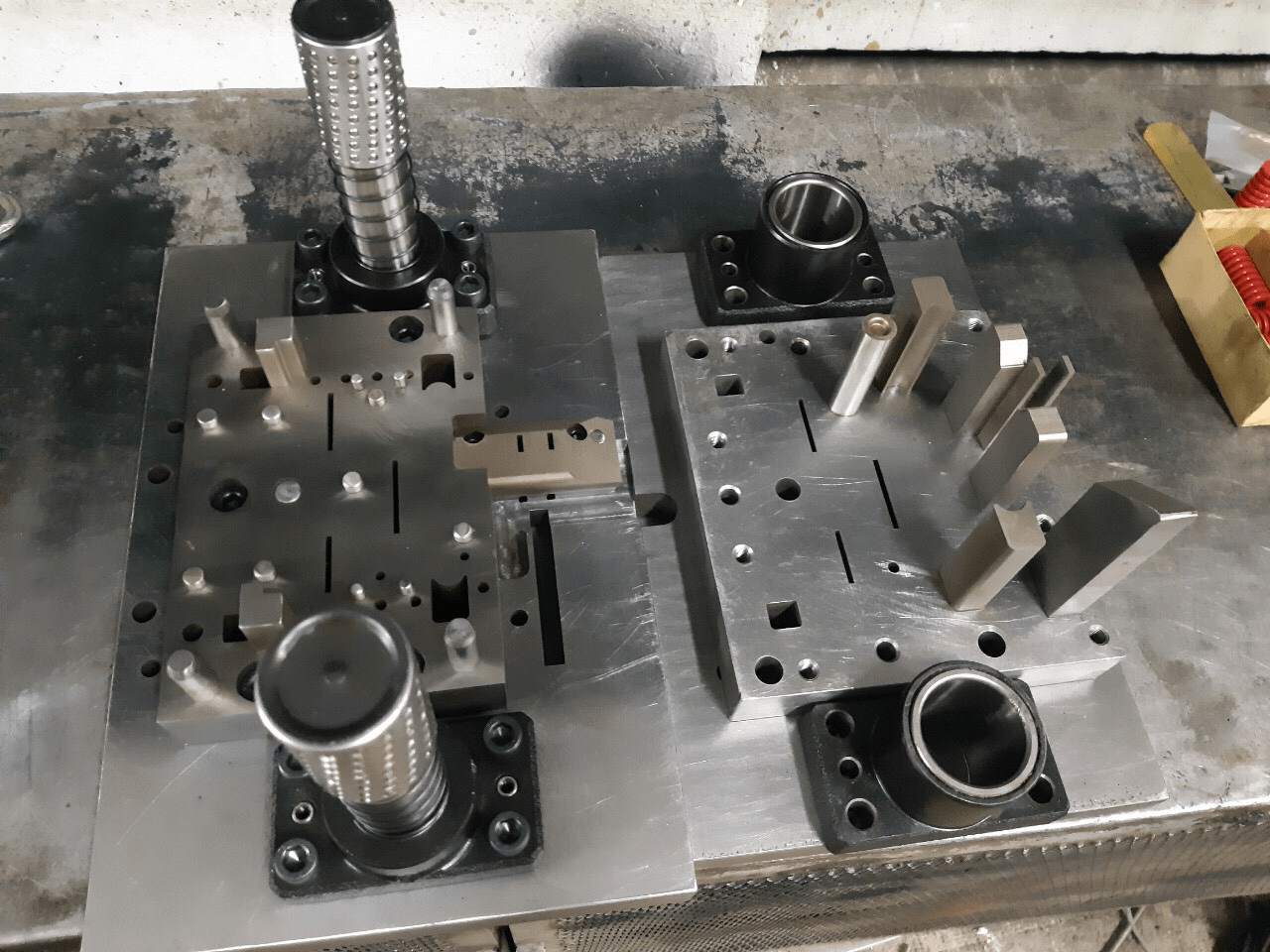

Các bộ phận chính của khuôn đột dập

Khuôn đột dập gồm nhiều bộ phận được thiết kế và gia công chính xác, lắp ráp thành một hệ thống hoàn chỉnh. Mỗi bộ phận có chức năng riêng và đóng vai trò quan trọng trong quá trình dập.

Bộ phận tạo hình (Punch và Die):

Punch (chày đột): Phần chuyển động, gắn trên đế trên (upper shoe). Là phần lồi, đẩy vào vật liệu để tạo hình hoặc cắt. Được làm từ thép gió SKD11, SKH51 với độ cứng 58-62 HRC. Yêu cầu độ chính xác gia công ±0.005-0.01mm và độ nhám bề mặt Ra 0.2-0.8 μm.

Die (khuôn cái): Phần cố định, gắn trên đế dưới (lower shoe). Là phần lõm, tiếp nhận punch để tạo hình hoặc cắt vật liệu. Làm từ thép tương tự punch, đôi khi cứng hơn 2-3 HRC. Khe hở giữa punch và die (clearance) rất quan trọng, thường 5-10% độ dày vật liệu.

Hệ thống dẫn hướng:

Trụ dẫn hướng (Guide Post): Đảm bảo punch và die chuyển động đồng trục, không lệch. Đường kính 20-80mm tùy kích thước khuôn. Làm từ thép SUJ2, độ cứng 58-62 HRC, mạ crom hoặc nitrat hóa. Độ chính xác ±0.005mm, độ nhám Ra 0.4 μm.

Ống lót (Guide Bushing): Ôm sát trụ dẫn hướng, giảm ma sát và mài mòn. Làm từ đồng đúc có graphite tự bôi trơn. Khe hở với guide post 0.02-0.05mm.

Hệ thống đẩy và giữ liệu:

Tấm đẩy (Stripper Plate): Tách sản phẩm ra khỏi punch sau khi dập. Có hai loại: Fixed stripper (cố định) và Spring stripper (dùng lò xo). Lò xo đẩy thường dùng loại màu vàng (medium load) hoặc xanh (heavy load).

Gá kẹp (Die Block): Giữ chặt vật liệu trong quá trình dập, tránh trượt hoặc nhăn. Đặc biệt quan trọng trong khuôn kéo sâu để kiểm soát dòng chảy vật liệu.

Hệ thống chặn định vị:

Chốt định vị (Pilot Pin): Định vị chính xác vật liệu trước khi dập. Đường kính thường 2-10mm, độ chính xác H7. Được thiết kế hình côn đầu để dễ lọt vào lỗ định vị. Thường có 2-4 pilot pin trên một khuôn.

Hệ thống khung và đế:

Đế trên/dưới (Upper/Lower Shoe): Khung chịu lực chính của khuôn, kết nối với máy ép. Làm từ thép S45C hoặc S50C, độ dày 40-100mm. Gia công phẳng với độ phẳng 0.02mm/100mm.

Tấm đệm (Backing Plate): Đệm dưới die để tránh punch chọc thủng đế khuôn. Làm từ thép SKD11 tôi đạt 58-60 HRC.

Các chi tiết tiêu chuẩn:

Bulông allen: Lắp các chi tiết khuôn, thường dùng cấp 12.9.

Đinh khóng (Dowel Pin): Định vị chính xác các tấm khuôn khi lắp ráp, ±0.005mm.

Lò xo: Đẩy sản phẩm hoặc tấm stripper, chọn theo tải trọng cần thiết.

Ốc vít đầu lục giác đặc biệt: Dùng cho vị trí quan trọng, chịu lực cao.

Nguyên lý hoạt động khi đột dập

Khuôn đột dập hoạt động theo chu kỳ lặp đi lặp lại với các bước được điều khiển chính xác bởi máy ép. Hiểu rõ nguyên lý giúp tối ưu thông số và giải quyết vấn đề trong sản xuất.

Chu kỳ hoạt động cơ bản:

Bước 1 – Nạp liệu: Tấm kim loại được đưa vào khuôn thủ công hoặc tự động bằng hệ thống roll feed (nạp cuộn). Vật liệu chạm vào pilot pin để định vị chính xác. Stripper plate giữ vật liệu phẳng, không cong vênh.

Bước 2 – Hành trình xuống: Máy ép hoạt động, đế trên mang punch chuyển động xuống. Tốc độ ban đầu nhanh (200-500mm/s) khi chưa chạm vật liệu. Giảm tốc độ khi sắp chạm vật liệu (50-100mm/s) để giảm shock.

Bước 3 – Biến dạng vật liệu: Punch tiếp xúc với vật liệu và tạo lực dập. Vật liệu bắt đầu biến dạng dẻo khi ứng suất vượt giới hạn chảy (250-400 MPa với thép tấm). Với công đoạn cắt: vật liệu bị cắt đứt khi ứng suất cắt đạt cực đại (khoảng 80% độ dày). Với uốn/dập: vật liệu biến dạng theo hình dạng punch và die. Lực dập cực đại xảy ra ở cuối hành trình (bottom dead center – BDC).

Bước 4 – Giữ tại điểm chết dưới: Punch giữ tại vị trí BDC trong 0.1-0.5 giây. Giúp vật liệu ổn định hình dạng, giảm springback. Đặc biệt quan trọng với công đoạn tạo hình phức tạp.

Bước 5 – Hành trình lên: Đế trên mang punch chuyển động lên. Stripper plate hoặc lò xo đẩy sản phẩm ra khỏi punch. Sản phẩm rơi xuống hoặc được đẩy sang trạm tiếp theo (với khuôn liên hoàn).

Bước 6 – Thoát sản phẩm: Sản phẩm rơi qua lỗ trên đế dưới. Phế liệu (scrap) cũng rơi qua các khe thiết kế sẵn. Hệ thống thu gom tự động hoặc thủ công lấy sản phẩm.

Các loại khuôn đột dập phổ biến và ứng dụng của chúng

Lựa chọn đúng loại khuôn phù hợp với yêu cầu sản xuất giúp tối ưu chi phí, năng suất và chất lượng. Mỗi loại khuôn có ưu nhược điểm riêng và phù hợp với quy mô sản xuất khác nhau.

Khuôn đột dập đơn, đa bộ phận, liên hoàn

Khuôn đột dập đơn (Single Station Die):

Khuôn đơn thực hiện một công đoạn mỗi lần dập như chỉ cắt, chỉ đột lỗ hoặc chỉ uốn. Cấu tạo đơn giản nhất với punch, die, stripper và hệ thống dẫn hướng cơ bản.

- Ưu điểm: Chi phí thấp 50-200 triệu đồng, phù hợp ngân sách nhỏ. Thiết kế nhanh 2-4 tuần, sản xuất nhanh 4-8 tuần. Dễ bảo trì, sửa chữa với chi phí thấp. Linh hoạt thay đổi sản phẩm, chỉ cần đổi punch/die. Phù hợp sản xuất thử nghiệm, mẫu hoặc số lượng nhỏ <50,000 sản phẩm.

- Nhược điểm: Năng suất thấp 20-50 sản phẩm/phút. Cần nhiều lần dập nếu sản phẩm phức tạp (cắt xong phải uốn riêng). Độ chính xác thấp hơn do sản phẩm qua nhiều khuôn, tích lũy sai số. Cần nhiều thao tác thủ công, lao động cao. Chi phí sản phẩm cao nếu sản xuất số lượng lớn.

Ứng dụng: Sản xuất nhỏ lẻ, đơn hàng đặc biệt. Sản phẩm đơn giản: vòng đệm, gasket, miếng chặn. Các doanh nghiệp vừa và nhỏ với vốn hạn chế. Sản xuất mẫu thử trước khi làm khuôn liên hoàn.

Khuôn ghép (Compound Die):

Khuôn ghép thực hiện nhiều công đoạn cùng lúc tại một vị trí, ví dụ vừa cắt biên dạng vừa đột lỗ trong một lần dập. Đặc điểm là các công đoạn cùng trục, punch và die có cấu trúc lồng nhau.

- Ưu điểm: Năng suất trung bình 50-100 sản phẩm/phút. Độ chính xác cao nhờ các công đoạn cùng trục, sai số tương quan <±0.05mm. Tiết kiệm diện tích nhà xưởng so với dùng nhiều khuôn đơn. Giảm thao tác thủ công, chỉ cần nạp liệu một lần. Phù hợp sản phẩm phẳng có cắt + đột lỗ như gasket, flange, các chi tiết mỏng.

- Nhược điểm: Chi phí 200-800 triệu, cao hơn khuôn đơn. Thiết kế phức tạp hơn, cần kỹ sư có kinh nghiệm. Bảo trì khó hơn, sửa một chi tiết ảnh hưởng toàn bộ. Không linh hoạt thay đổi sản phẩm. Chỉ phù hợp sản xuất trung bình 100,000-500,000 sản phẩm.

Ứng dụng: Chi tiết điện tử phẳng: vỏ connector, khung IC. Gasket, vòng đệm có nhiều lỗ. Các chi tiết trang trí phẳng. Sản xuất hàng loạt vừa phải.

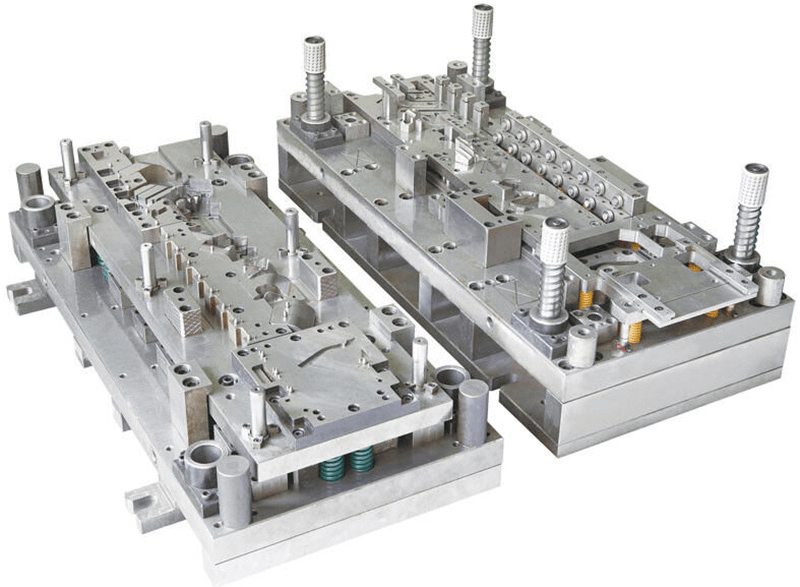

Khuôn liên hoàn (Progressive Die):

Khuôn liên hoàn là loại khuôn hiện đại nhất, vật liệu di chuyển qua nhiều trạm (station), mỗi trạm thực hiện một công đoạn. Cuối cùng sản phẩm hoàn chỉnh được cắt rời khỏi dải liệu. Đây là giải pháp tối ưu cho sản xuất hàng loạt lớn.

- Ưu điểm: Năng suất cao nhất 100-200 sản phẩm/phút, có thể đạt 300 với khuôn đặc biệt. Tự động hóa hoàn toàn, chỉ cần nạp cuộn và thu sản phẩm. Ít lao động, 1 người điều khiển 2-3 máy. Chi phí sản phẩm thấp nhất khi sản xuất >1 triệu sản phẩm. Độ chính xác cao nhờ hệ thống pilot định vị chính xác giữa các trạm. Ổn định chất lượng, tỷ lệ lỗi <0.5%.

- Nhược điểm: Chi phí cao nhất 800 triệu – 5 tỷ đồng. Thời gian thiết kế và chế tạo lâu 12-20 tuần. Sửa chữa, điều chỉnh phức tạp và tốn kém. Không linh hoạt, khó thay đổi sản phẩm. Chỉ hiệu quả với sản xuất hàng triệu sản phẩm. Cần máy ép chất lượng cao và hệ thống nạp liệu chính xác.

Cấu trúc khuôn liên hoàn: Trạm 1: Pilot và cắt biên ngoài thô. Trạm 2-3: Đột lỗ, tạo hình gân. Trạm 4-5: Uốn, tạo hình 3D. Trạm 6-7: Hoàn thiện uốn, dập nổi. Trạm cuối: Cắt rời sản phẩm khỏi dải liệu. Khoảng cách giữa các trạm (pitch): 20-150mm tùy kích thước sản phẩm.

Ứng dụng: Ngành ô tô: bracket, clip, terminal điện. Ngành điện tử: chân IC, pin holder, connector. Sản xuất hàng gia dụng: móc treo, kẹp quần áo. Bất kỳ sản phẩm nào cần >1 triệu chiếc với độ phức tạp trung bình-cao.

Ứng dụng trong sản xuất ô tô, điện tử, gia dụng

- Ứng dụng trong ngành ô tô: Ngành ô tô là người dùng lớn nhất của công nghệ đột dập, chiếm 40-50% tổng nhu cầu thế giới. Một chiếc xe sedan sử dụng 200-300 chi tiết đột dập với tổng trọng lượng 400-600kg.

- Thân xe và cấu trúc: Cửa xe sử dụng khuôn kéo sâu 1,500-2,500 tấn, 3-4 bước kéo, tuổi thọ 1 triệu lần. Nắp capô/cốp cần khuôn dập 800-1,500 tấn với độ chính xác ±0.5mm. Thành xe, sàn xe dùng khuôn 1,000-3,000 tấn, vật liệu thép cường độ cao 590-980 MPa. Trụ A, B, C cần khuôn chuyển tiếp phức tạp.

- Khung gầm: Khung phụ (sub-frame) sử dụng thép dày 3-5mm, khuôn 500-1,500 tấn. Giá đỡ động cơ cần độ chính xác lắp ghép.

Vinatech Group: Đơn Vị Gia Công Khuôn Mẫu Đột Dập Uy Tín

Vinatech Group sở hữu năng lực gia công khuôn mẫu đột dập hiện đại bậc nhất với máy đột dập tự động, máy cắt laser, máy hàn robot và dây chuyền sơn tĩnh điện, đảm bảo độ chính xác cao trong từng chi tiết kệ kho.

3 ưu điểm nổi bật:

- Công nghệ hiện đại: Hệ thống máy đột dập và cắt laser CNC cho phép gia công khuôn mẫu với độ chính xác tuyệt đối, đảm bảo mọi bộ phận kệ khớp hoàn hảo khi lắp đặt.

- Kiểm định chất lượng nghiêm ngặt: Mọi sản phẩm đều trải qua 9 bước sản xuất chuẩn và được kiểm tra chất lượng kỹ lưỡng trước khi xuất xưởng, đạt tiêu chuẩn trong nước và quốc tế.

- Quy mô sản xuất lớn: Với 2 nhà máy hiện đại tại miền Bắc và miền Nam, công suất 14.000-20.000 tấn/năm, Vinatech đảm bảo cung ứng và lắp đặt nhanh chóng cho các dự án từ nhỏ đến lớn.

- Hơn 14 năm kinh nghiệm và vị thế nhà sản xuất kệ kho lớn nhất Việt Nam là minh chứng cho năng lực gia công khuôn mẫu vượt trội của Vinatech Group.

Khuôn mẫu đột dập chính xác là nền tảng quyết định chất lượng kệ kho thông minh. Với hệ thống máy móc hiện đại, quy trình kiểm định 9 bước nghiêm ngặt và năng lực sản xuất 14.000-20.000 tấn/năm, Vinatech Group đảm bảo mỗi chi tiết kệ đều đạt chuẩn quốc tế, giúp doanh nghiệp tối ưu không gian lưu trữ và vận hành hiệu quả.

Liên hệ ngay với Vinatech Group qua Hotline (84) 86 758 9999 hoặc truy cập vinatechgroup.vn để được tư vấn chi tiết về giải pháp kệ kho thông minh phù hợp với quy mô và ngành nghề của bạn. Đội ngũ chuyên gia sẵn sàng khảo sát, thiết kế và triển khai hệ thống từ A-Z, giúp bạn tiết kiệm đến 40% chi phí vận hành và tăng 90% hiệu suất sử dụng diện tích kho.