Quản lý kho hiệu quả giúp doanh nghiệp tối ưu hóa không gian lưu trữ, giảm thiểu chi phí vận hành và nâng cao độ chính xác trong xuất nhập hàng. Vậy quy trình quản lý kho diễn ra như thế nào? Có những phương pháp nào quản lý kho hiệu quả? Vinatech Group sẽ chia sẻ cụ thể trong bài viết dưới đây.

1. Tầm quan trọng của việc quản lý kho

Quản lý kho hàng là quy trình tổ chức, giám sát và kiểm soát toàn bộ hoạt động liên quan đến hàng hóa trong kho, từ tiếp nhận, lưu trữ, bảo quản đến xuất kho và phân phối. Mục tiêu là đảm bảo hàng hóa được bảo quản an toàn, dễ dàng truy xuất và luôn sẵn sàng đáp ứng nhu cầu kinh doanh với chi phí tối ưu nhất.

Quản lý kho không chỉ đơn thuần là sắp xếp hàng hóa trên kệ, mà còn bao gồm việc quản lý thông tin, tối ưu hóa không gian, kiểm soát tồn kho, và đảm bảo độ chính xác trong mọi giao dịch xuất nhập.

Theo đó, việc quản lý kho hàng hiệu quả sẽ giúp doanh nghiệp:

- Tối ưu hóa chi phí vận hành: Quản lý kho hiệu quả giúp giảm chi phí lưu kho lên đến 20-30% thông qua việc tận dụng tối đa không gian, giảm thời gian tìm kiếm hàng và hạn chế hàng tồn kho chết.

- Nâng cao năng suất lao động: Quy trình quản lý rõ ràng giúp nhân viên kho thao tác nhanh hơn, giảm thời gian xử lý đơn hàng, đồng thời giảm thiểu sự nhầm lẫn và sai sót.

- Cải thiện trải nghiệm khách hàng: Khi hàng hóa được quản lý chặt chẽ, doanh nghiệp có thể đáp ứng đơn hàng nhanh chóng, chính xác, từ đó nâng cao mức độ hài lòng của khách hàng.

- Kiểm soát tồn kho và giảm thất thoát: Hệ thống quản lý kho tốt giúp theo dõi chính xác số lượng hàng tồn, phát hiện kịp thời hàng hết hạn, hư hỏng hoặc thất lạc. Điều này giúp giảm tỷ lệ hao hụt xuống dưới 1% so với 3-5% ở các kho quản lý thủ công.

- Hỗ trợ ra quyết định kinh doanh: Dữ liệu từ quản lý kho cung cấp thông tin quan trọng về xu hướng bán hàng, tốc độ luân chuyển hàng, giúp doanh nghiệp đưa ra quyết định chính xác về mua hàng, sản xuất và phân phối.

- Đảm bảo tuân thủ và truy xuất nguồn gốc: Quản lý kho chuyên nghiệp giúp doanh nghiệp đáp ứng các yêu cầu về truy xuất nguồn gốc, kiểm soát chất lượng và tuân thủ các quy định pháp lý, đặc biệt quan trọng với ngành thực phẩm, dược phẩm và hóa chất.

2. Quy trình các bước quản lý kho hiệu quả

Quy trình quản lý kho chuẩn sẽ bao gồm 7 bước tuần tự. Mỗi bước đều có vai trò quan trọng trong việc đảm bảo hàng hóa được xử lý chính xác, nhanh chóng và tiết kiệm chi phí.

Bước 1: Tiếp nhận và kiểm tra hàng hóa

Mục tiêu của bước đầu tiên là đảm bảo hàng hóa nhập kho đúng số lượng, chất lượng và phù hợp với đơn đặt hàng.

Các hoạt động chính:

- Đối chiếu phiếu giao hàng với đơn đặt hàng (số lượng, mã sản phẩm, quy cách)

- Kiểm tra trực quan chất lượng bao bì, phát hiện hàng hư hỏng hoặc lỗi

- Ghi nhận thông tin vào hệ thống quản lý kho (WMS) hoặc sổ sách

- Dán mã vạch/RFID nếu hàng chưa có để dễ dàng truy xuất

Bước 2: Lưu trữ và sắp xếp

Bước này giúp doanh nghiệp bố trí hàng hóa vào vị trí lưu trữ hợp lý, tối ưu hóa không gian và thời gian tìm kiếm.

Các hoạt động chính:

- Phân loại hàng theo tính chất (nhanh/chậm luân chuyển, kích thước, yêu cầu bảo quản)

- Bố trí theo nguyên tắc ABC: Hàng nhóm A (luân chuyển nhanh) đặt gần khu vực xuất kho, nhóm C (chậm luân chuyển) đặt xa hơn

- Gán vị trí cụ thể cho từng sản phẩm và cập nhật vào hệ thống

- Sử dụng kệ kho phù hợp (kệ selective, drive in, shuttle,…) để tận dụng tối đa chiều cao kho

Bước 3: Quản lý tồn kho

Mục tiêu: Duy trì mức tồn kho hợp lý, tránh thiếu hụt hoặc dư thừa, đảm bảo tính chính xác của dữ liệu.

Các hoạt động chính:

- Thiết lập mức tồn kho tối thiểu và mức đặt hàng lại

- Áp dụng phương pháp FIFO (First In First Out) hoặc LIFO (Last In First Out) tùy loại hàng hóa, sản phẩm.

- Kiểm kê định kỳ (hàng tuần/tháng/quý) và kiểm kê luân phiên để so sánh số liệu thực tế với hệ thống

- Theo dõi tỷ lệ luân chuyển hàng để phát hiện hàng chậm luân chuyển.

Bước 4: Xử lý đơn hàng (Picking)

Mục tiêu: Lấy đúng sản phẩm, đúng số lượng theo yêu cầu đơn hàng một cách nhanh chóng và chính xác.

Các hoạt động chính:

- Nhận lệnh picking từ hệ thống (có thể là sổ sách hoặc hệ thống quản lý, máy móc)

- Di chuyển đến vị trí lưu trữ và lấy hàng theo hướng dẫn

- Xác nhận đơn hàng bằng quét mã vạch hoặc RFID

Bước 5: Đóng gói và chuẩn bị xuất kho

Mục tiêu: Đóng gói hàng hóa an toàn, đúng quy cách để giao cho khách hàng hoặc vận chuyển.

Các hoạt động chính:

- Kiểm tra lại sản phẩm và số lượng trước khi đóng gói

- Chọn bao bì phù hợp (thùng carton, pallet, bao bì chống sốc…) theo yêu cầu vận chuyển

- Dán nhãn vận chuyển, mã vạch, và tài liệu kèm theo (hóa đơn, phiếu giao hàng)

- Sắp xếp hàng vào khu vực tập kết chờ xuất kho

Bước 6: Xuất kho và vận chuyển

Mục tiêu: Bàn giao hàng hóa cho bộ phận vận chuyển hoặc khách hàng đúng hạn, đầy đủ giấy tờ.

Các hoạt động chính:

- Xác nhận đơn hàng đã sẵn sàng xuất kho

- Đối chiếu với lệnh vận chuyển và phương tiện nhận hàng

- Ghi nhận thời gian xuất kho, mã vận đơn vào hệ thống

- Cập nhật trạng thái đơn hàng (đã xuất kho, đang vận chuyển)

Bước 7: Kiểm soát và báo cáo

Mục tiêu: Đánh giá hiệu quả hoạt động kho, phát hiện vấn đề và cải tiến liên tục.

Các hoạt động chính:

- Theo dõi các chỉ số KPI quan trọng như: Thời gian xử lý đơn, tỷ lệ luân chuyển kho, tỷ lệ sử dụng không gian, tỷ lệ lấy đúng hàng, chi phí trên mỗi đơn hàng,…

- Lập báo cáo định kỳ (ngày/tuần/tháng) về tình hình xuất nhập tồn

- Phân tích dữ liệu để tối ưu hóa bố trí kho, điều chỉnh quy trình

3. Các phương pháp quản lý kho tối ưu

Áp dụng phương pháp quản lý kho khoa học giúp doanh nghiệp tăng năng suất lao động, giảm sai sót và tối ưu hóa không gian lưu trữ lên tới 90%. Dưới đây là 10 phương pháp được chứng minh hiệu quả nhất trong thực tế quản lý kho hiện đại.

Phương pháp FIFO (First In, First Out)

Nguyên tắc: Hàng nhập kho trước được xuất ra trước, giống như xếp hàng ở siêu thị.

Ứng dụng: Thực phẩm, dược phẩm, hóa chất, mỹ phẩm và mọi sản phẩm có hạn sử dụng.

Lợi ích:

- Giảm thiểu hàng hết hạn, ôi thiu hoặc lỗi thời

- Đảm bảo chất lượng sản phẩm luôn ở mức tốt nhất khi giao khách

- Giảm tổn thất do hàng quá hạn xuống 70-80%

Phương pháp LIFO (Last In, First Out)

Nguyên tắc: Hàng nhập kho sau được xuất ra trước.

Ứng dụng: Hàng không có hạn sử dụng như vật liệu xây dựng, phụ tùng cơ khí, nguyên liệu công nghiệp.

Lợi ích:

- Giảm chi phí vận hành do không cần di chuyển hàng cũ ra trước

- Phù hợp với kho có diện tích hạn chế hoặc kệ sâu (Push-back Rack)

Phân tích ABC (ABC Analysis)

Nguyên tắc: Phân loại hàng hóa thành 3 nhóm theo tầm quan trọng (doanh thu, tần suất xuất nhập):

- Nhóm A (20% SKU): Chiếm 80% doanh thu, luân chuyển nhanh

- Nhóm B (30% SKU): Chiếm 15% doanh thu, luân chuyển trung bình

- Nhóm C (50% SKU): Chiếm 5% doanh thu, luân chuyển chậm

Ứng dụng: Tất cả các loại kho, đặc biệt kho có hàng nghìn SKU.

Lợi ích:

- Tập trung nguồn lực vào hàng có giá trị cao

- Giảm thời gian picking 30-40% bằng cách đặt nhóm A gần khu xuất kho

- Tối ưu hóa không gian: Nhóm C có thể lưu trữ trên kệ cao hoặc khu xa

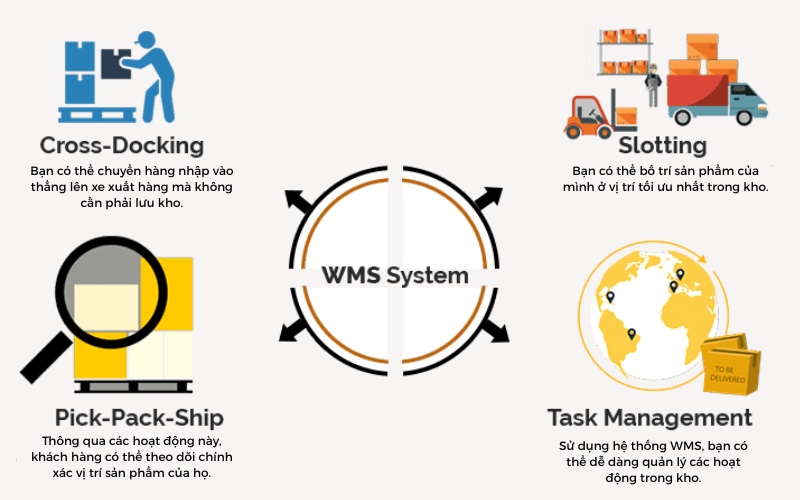

Áp dụng hệ thống WMS (Warehouse Management System)

Định nghĩa: Phần mềm quản lý kho tự động hóa các quy trình xuất nhập tồn, tối ưu hóa picking, và cung cấp báo cáo theo thời gian thực.

Chức năng chính:

- Quản lý vị trí lưu trữ động (Dynamic Slotting)

- Tự động tạo lệnh picking tối ưu (giảm quãng đường di chuyển)

- Theo dõi tồn kho theo thời gian thực, cảnh báo hàng sắp hết

- Tích hợp mã vạch/RFID để tăng độ chính xác

- Kết nối với ERP, hệ thống bán hàng và vận chuyển

Lợi ích:

- Giảm sai sót xuất nhập từ 3-5% xuống dưới 0.5%

- Tăng tốc độ xử lý đơn hàng lên 50-70%

- Cung cấp dữ liệu chính xác để ra quyết định kinh doanh

Chi phí: WMS cơ bản từ 30-100 triệu VNĐ (tùy quy mô), WMS cao cấp tích hợp IoT và AI có thể lên đến vài tỷ đồng.

Sử dụng mã vạch và RFID

Mã vạch (Barcode):

- Chi phí thấp (vài nghìn đồng/nhãn), dễ triển khai

- Yêu cầu quét từng sản phẩm một

- Độ chính xác cao (99.9%) khi kết hợp WMS

RFID (Radio Frequency Identification):

- Chi phí cao hơn (vài chục nghìn đồng/tag), nhưng quét hàng loạt không cần nhìn thấy

- Tăng tốc độ kiểm kê lên 10-20 lần so với mã vạch

- Phù hợp với kho lớn, hàng giá trị cao, hoặc môi trường khắc nghiệt

Lựa chọn: Doanh nghiệp vừa và nhỏ nên bắt đầu với mã vạch, sau đó nâng cấp lên RFID khi quy mô tăng.

Phương pháp 5S trong kho bãi

5S là phương pháp quản lý chất lượng Nhật Bản, gồm 5 bước:

- Sàng lọc (Seiri): Loại bỏ đồ không cần thiết khỏi kho

- Sắp xếp (Seiton): Bố trí mọi thứ vào đúng vị trí, dễ tìm

- Sạch sẽ (Seiso): Vệ sinh kho thường xuyên, đảm bảo an toàn

- Săn sóc (Seiketsu): Duy trì tiêu chuẩn, tạo thói quen tốt

- Sẵn sàng (Shitsuke): Tuân thủ kỷ luật, cải tiến liên tục

Lợi ích:

- Tăng không gian lưu trữ hữu ích lên 20-30%

- Giảm tai nạn lao động và hư hỏng thiết bị

- Tạo môi trường làm việc chuyên nghiệp, tăng tinh thần nhân viên

Cách triển khai: Tổ chức đợt 5S lần đầu, gắn biển chỉ dẫn, phân công trách nhiệm, và kiểm tra định kỳ.

Tối ưu hóa bố trí kho

Nguyên tắc: Thiết kế kho sao cho luồng hàng (flow) từ nhập đến xuất diễn ra nhanh nhất, ít giao thoa nhất.

Các mô hình bố trí phổ biến:

- Thiết kế kho hình chữ U: Khu nhập và xuất kho ở cùng một phía, tiết kiệm nhân lực giám sát

- Thiết kế kho hình chữ I: Nhập một đầu, xuất một đầu, phù hợp kho dài

- Thiết kế kho hình chữ L: Kết hợp U và I, linh hoạt với mặt bằng không đều

Các yếu tố cần tối ưu:

- Khoảng cách giữa các kệ (aisle width): Đủ rộng cho xe nâng nhưng không lãng phí

- Chiều cao kệ: Tận dụng tối đa chiều cao trần (có thể tăng dung lượng lên 50-100%)

- Khu vực lấy hàng riêng biệt để tránh xung đột với xe nâng

Áp dụng Just-In-Time (JIT) Inventory

Nguyên tắc: Chỉ nhập hàng khi cần, giảm tồn kho xuống mức tối thiểu.

Ứng dụng: Ngành sản xuất (ô tô, điện tử), các doanh nghiệp có nguồn cung ổn định và chu kỳ sản xuất ngắn.

Lợi ích:

- Giảm chi phí lưu kho và vốn ứ đọng lên 50-70%

- Giảm nguy cơ hàng lỗi thời hoặc hư hỏng

- Tăng tốc độ phản ứng với thay đổi thị trường

Cross-Docking (Chuyển tải trực tiếp)

Nguyên tắc: Hàng từ nhà cung cấp được chuyển thẳng sang phương tiện giao hàng cho khách mà không lưu kho.

Ứng dụng: Hàng tươi sống, hàng thời vụ, hoặc đơn hàng lớn đã có khách đặt trước.

Lợi ích:

- Giảm thời gian lưu kho xuống gần 0

- Tiết kiệm chi phí xử lý và lưu trữ 30-50%

- Tăng tốc độ giao hàng, giảm hư hỏng

Tuy nhiên phương pháp này sẽ yêu cầu hệ thống WMS mạnh, phối hợp chặt chẽ giữa nhà cung cấp và logistics, và thiết kế kho phù hợp.

Kiểm kê luân phiên

Nguyên tắc: Thay vì kiểm kê toàn bộ kho một lần/năm, kiểm kê từng nhóm hàng định kỳ (hàng ngày/tuần).

Cách thực hiện:

- Chia kho thành các zone hoặc theo phân loại ABC

- Kiểm kê nhóm A thường xuyên nhất (hàng tuần), nhóm C ít hơn (hàng tháng/quý)

- So sánh kết quả kiểm kê với hệ thống, điều chỉnh ngay nếu có sai lệch

Lợi ích:

- Phát hiện sai sót kịp thời, tránh tích tụ lỗi lớn

- Không gián đoạn hoạt động kinh doanh (không cần đóng cửa kho để kiểm kê)

- Tăng độ chính xác tồn kho lên 98-99%

4. Vinatech Group – Giải pháp tối ưu hiệu quả quản lý kho thông minh

Quản lý kho hiệu quả là yếu tố then chốt giúp doanh nghiệp giảm chi phí vận hành, tăng năng suất lao động và nâng cao trải nghiệm khách hàng.Để đạt hiệu quả cao nhất, doanh nghiệp nên kết hợp hệ thống giá kệ kho thông minh với phần mềm WMS và công nghệ tự động hóa.

Với hơn 14 năm kinh nghiệm trong lĩnh vực sản xuất và lắp đặt kệ kho hàng, kệ tự động; Vinatech Group cung cấp giải pháp tổng thể giúp doanh nghiệp chuyển đổi từ kho truyền thống sang kho thông minh giúp tối ưu hiệu quả quản lý kho với các ưu điểm:

Đầu tư đúng vào hệ thống quản lý kho không chỉ giải quyết bài toán trước mắt mà còn tạo nền tảng vững chắc cho doanh nghiệp mở rộng quy mô trong tương lai. Nếu bạn đang tìm kiếm đơn vị cung cấp giải pháp kệ chứa hàng giúp quản lý kho hiệu quả, liên hệ với Vinatech Group qua hotline 086 758 9999 để được tư vấn và hỗ trợ nhanh nhất