Gia công khuôn mẫu đóng vai trò nền tảng trong ngành sản xuất công nghiệp hiện đại, từ sản xuất nhựa, ô tô đến điện tử. Quy trình này yêu cầu độ chính xác cao và công nghệ tiên tiến như CNC, EDM để tạo ra các bộ khuôn chất lượng. Bài viết này cùng công ty sản xuất khuôn mẫu Vinatech Group tìm hiểu quy trình gia công khuôn mẫu, các phương pháp hiện đại và ứng dụng thực tế trong các ngành công nghiệp. Cùng Vinatech Group tìm hiểu ngay!

Gia công khuôn mẫu là gì?

Gia công khuôn mẫu là quy trình sản xuất các bộ khuôn dùng để tạo hình sản phẩm trong các ngành công nghiệp chế tạo. Đây là công đoạn quan trọng, đòi hỏi độ chính xác cao và kỹ thuật chuyên môn để tạo ra những chiếc khuôn có khả năng sản xuất hàng loạt sản phẩm với chất lượng ổn định.

Trong ngành sản xuất hiện đại, khuôn mẫu đóng vai trò như “bản thiết kế vật lý” giúp tạo ra các sản phẩm từ nhựa, kim loại, cao su và nhiều vật liệu khác. Quá trình gia công khuôn mẫu bao gồm nhiều bước từ thiết kế, gia công cơ khí, nhiệt luyện đến hoàn thiện, nhằm đảm bảo khuôn có độ bền cao và khả năng tái tạo sản phẩm chính xác qua hàng nghìn, thậm chí hàng triệu lần ép.

Chất lượng của khuôn mẫu ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng, chi phí sản xuất và năng suất. Một bộ khuôn được gia công tốt có thể giảm tỷ lệ phế phẩm xuống dưới 1% và kéo dài tuổi thọ sản xuất lên đến hàng triệu chu kỳ. Do đó, việc lựa chọn phương pháp gia công phù hợp và áp dụng công nghệ tiên tiến là yếu tố quyết định sự thành công trong sản xuất công nghiệp.

Các phương pháp gia công khuôn phổ biến

Ngành gia công khuôn mẫu hiện đại áp dụng đa dạng phương pháp để đáp ứng yêu cầu kỹ thuật khác nhau. Mỗi phương pháp có ưu điểm riêng, phù hợp với từng loại chi tiết và độ phức tạp của khuôn. Dưới đây là các phương pháp gia công khuôn phổ biến nhất:

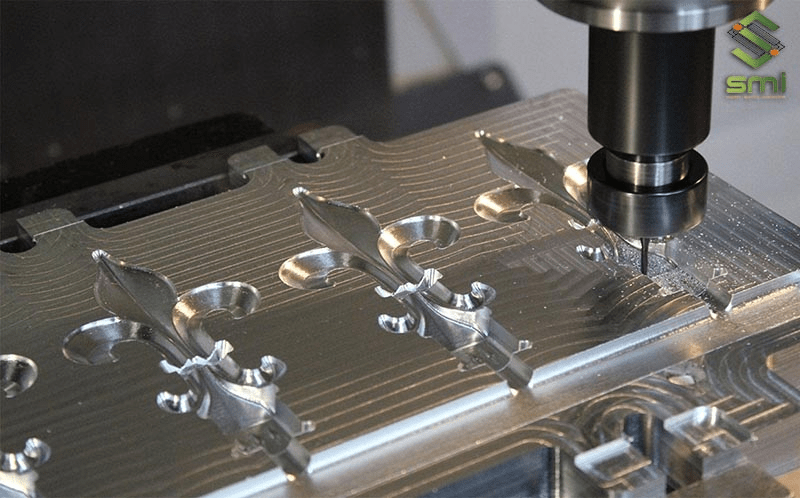

Phay CNC – Công nghệ gia công chính xác

Phay CNC (Computer Numerical Control Milling) là phương pháp sử dụng máy phay điều khiển số để gia công các chi tiết khuôn với độ chính xác cao. Công nghệ khuôn mẫu CNC này cho phép tạo ra các hình dạng phức tạp, bề mặt cong và các chi tiết tinh vi mà phương pháp thủ công khó thực hiện được. Máy phay CNC hiện đại có thể hoạt động liên tục với độ lặp lại ổn định, đảm bảo chất lượng đồng nhất cho từng chi tiết.

Ưu điểm nổi bật:

- Độ chính xác đạt mức ±0.01mm, đáp ứng yêu cầu khắt khe của ngành điện tử và y tế

- Khả năng gia công các hình dạng phức tạp 3D với bề mặt cong tự do

- Tốc độ gia công nhanh với tốc độ trục chính lên đến 40,000-60,000 vòng/phút

- Tái lập được chất lượng ổn định cho sản xuất hàng loạt

- Giảm thiểu can thiệp thủ công, hạn chế sai sót do con người

Phay CNC đặc biệt hiệu quả khi gia công các lõi khuôn có độ phức tạp cao, yêu cầu nhiều đường cong và góc cạnh chính xác. Công nghệ 5 trục liên tục cho phép gia công trong một lần kẹp, giảm thiểu sai số tích lũy và thời gian chuyển đổi.

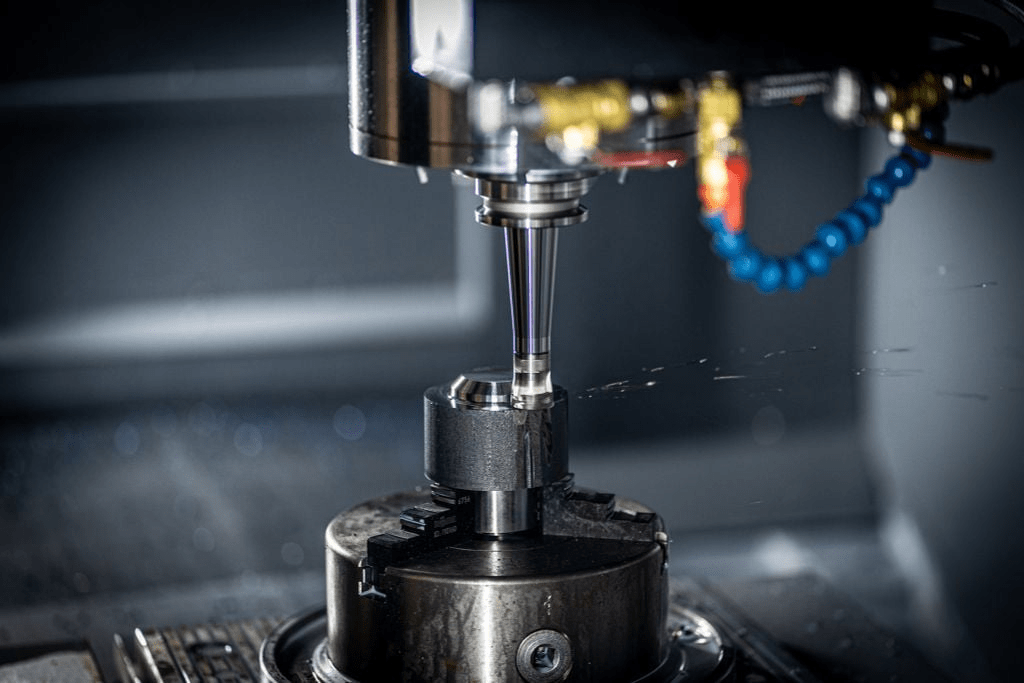

Tiện CNC – Gia công chi tiết hình trụ

Tiện CNC được sử dụng để gia công các chi tiết khuôn có dạng hình trụ, trục hoặc các bề mặt quay. Phương pháp này đặc biệt hiệu quả khi gia công các lõi khuôn, trục định vị và các chi tiết có tính đối xứng trục. Máy tiện CNC hiện đại tích hợp công cụ động lực, cho phép thực hiện cả gia công phay và khoan trên cùng một máy.

Đặc điểm kỹ thuật:

- Thích hợp cho chi tiết có hình dạng tròn xoay với đường kính từ vài mm đến hàng mét

- Bề mặt gia công nhẵn bóng với độ nhám đạt Ra 0.4-1.6 μm

- Chi phí đầu tư thiết bị hợp lý hơn so với máy phay 5 trục

- Năng suất cao với thời gian gia công ngắn cho sản xuất hàng loạt

- Khả năng gia công ren chính xác với bước ren đa dạng

Tiện CNC thường được sử dụng kết hợp với các phương pháp khác để hoàn thiện chi tiết khuôn. Ví dụ, sau khi tiện thô hình dạng cơ bản, chi tiết sẽ được chuyển sang phay CNC để gia công các rãnh, khe và bề mặt phức tạp.

Công nghệ EDM – Gia công phóng điện

Công nghệ EDM (Electrical Discharge Machining) sử dụng phóng điện để gia công vật liệu, đặc biệt hiệu quả với các chi tiết có hình dạng phức tạp, góc khuất mà dao phay không thể tiếp cận được. EDM không tạo ra ứng suất cơ học lên chi tiết, giúp bảo toàn tính chất vật liệu và tránh biến dạng. Công nghệ này có thể gia công được các vật liệu cứng đã nhiệt luyện mà dao cắt thông thường không thể xử lý.

Ứng dụng EDM trong gia công khuôn:

- Gia công các rãnh nhỏ, góc sâu với tỷ lệ chiều sâu/độ rộng lớn

- Tạo bề mặt nhám theo yêu cầu từ Ra 0.1 đến Ra 6.3 μm

- Gia công các chi tiết từ vật liệu cứng đã nhiệt luyện (HRC 50-65)

- Không gây biến dạng chi tiết do không có lực cắt trực tiếp

- Tạo các hình dạng phức tạp bằng điện cực đồng hoặc graphite

EDM có hai loại chính: EDM chìm (Ram EDM) sử dụng điện cực có hình dạng để tạo lõi âm và EDM cắt dây sử dụng dây kim loại mỏng để cắt theo đường viền. Cả hai đều có vai trò quan trọng trong quy trình gia công khuôn mẫu.

Cắt dây EDM – Độ chính xác vượt trội

Cắt dây (Wire EDM) là phương pháp sử dụng dây kim loại mỏng, thường là đồng hoặc molypden có đường kính 0.1-0.3mm, để cắt vật liệu thông qua phóng điện. Đây là công nghệ lý tưởng để gia công các khe hở, rãnh và tạo hình các chi tiết khuôn có độ chính xác cực cao. Dây kim loại di chuyển theo quỹ đạo lập trình sẵn, cắt xuyên qua chi tiết mà không tạo ra lực cắt.

Lợi ích của cắt dây:

- Độ chính xác đạt đến ±0.002-0.005mm, cao nhất trong các phương pháp gia công

- Cắt được vật liệu cứng với độ dày lớn lên đến 300-400mm

- Tạo các góc cạnh sắc nét với bán kính góc nhỏ

- Không tạo lực cắt gây biến dạng chi tiết

- Bề mặt cắt nhẵn, giảm thiểu công đoạn hoàn thiện

Cắt dây EDM đặc biệt hữu ích khi gia công các chốt định vị, tấm cắt và các chi tiết khuôn yêu cầu độ song song, độ vuông góc tuyệt đối. Công nghệ này cũng được sử dụng để tách các chi tiết khuôn sau khi phay thô hoặc tạo khe hở chính xác giữa các bộ phận lắp ghép.

Việc lựa chọn phương pháp gia công phù hợp phụ thuộc vào yêu cầu kỹ thuật của khuôn, loại vật liệu sử dụng, độ phức tạp của thiết kế và khối lượng sản xuất. Trong thực tế, hầu hết các khuôn mẫu chất lượng cao đều cần kết hợp nhiều phương pháp để đạt được kết quả tối ưu.

>>>> XEM THÊM: Tìm hiểu thêm dịch vụ Gia công khuôn mẫu tại Vinatech Group:

Quy trình gia công khuôn mẫu chi tiết từ A-Z

Dưới đây là quy trình chi tiết từng bước được áp dụng trong các nhà máy gia công khuôn mẫu hiện đại: Xác định yêu cầu kỹ thuật khuôn mẫu, thiết kế khuôn mẫu với CAD/CAM, gia công chi tiết khuôn, nhiệt luyện và xử lý sau gia công, Lắp ráp, kiểm tra và hoàn thiện khuôn. Cụ thể:

Bước 1 – Xác định yêu cầu kỹ thuật khuôn mẫu

Đây là bước nền tảng, quyết định đến 70-80% chất lượng và chi phí của toàn bộ dự án khuôn mẫu. Việc xác định chính xác yêu cầu kỹ thuật ngay từ đầu giúp tránh phải sửa đổi tốn kém sau này. Giai đoạn này đòi hỏi sự cộng tác chặt chẽ giữa khách hàng, kỹ sư thiết kế và chuyên gia gia công.

Trong giai đoạn này, kỹ sư thiết kế thường sử dụng phần mềm mô phỏng để phân tích dòng chảy vật liệu, dự đoán vị trí co ngót và xác định các vấn đề tiềm ẩn trước khi bắt đầu gia công. Điều này giúp tiết kiệm đáng kể thời gian và chi phí sửa đổi sau này.

Bước 2 – Thiết kế khuôn mẫu với CAD/CAM

Sau khi có đầy đủ thông tin kỹ thuật, bước tiếp theo là chuyển hóa yêu cầu thành bản vẽ chi tiết và chương trình gia công. Giai đoạn thiết kế khuôn mẫu bằng CAD thường chiếm 30-40% tổng thời gian sản xuất khuôn nhưng lại là yếu tố quyết định nhất đến chất lượng cuối cùng. Đầu tư thời gian và công sức vào khâu thiết kế luôn mang lại hiệu quả cao hơn nhiều so với việc sửa lỗi trong quá trình gia công.

Giai đoạn thiết kế 2D/3D:

- Sử dụng phần mềm CAD chuyên dụng (SolidWorks, NX, CATIA) để tạo mô hình 3D của khuôn

- Mô phỏng quá trình đổ khuôn và dòng chảy vật liệu bằng Moldflow hoặc Moldex3D

- Tính toán và thiết kế hệ thống làm mát để đảm bảo sản phẩm nguội đều

- Thiết kế hệ thống kênh dẫn, cổng phun và thoát khí

- Thiết kế hệ thống đẩy sản phẩm với lực đẩy phù hợp

- Tính toán co ngót và bù kích thước khuôn

Tối ưu hóa thiết kế:

- Phân tích ứng suất và biến dạng của khuôn dưới áp lực làm việc

- Kiểm tra khả năng lắp ghép và tháo lắp các chi tiết

- Đảm bảo khả năng tiếp cận cho gia công và bảo dưỡng

- Tối ưu hóa chi phí bằng cách chuẩn hóa các chi tiết

Chuyển đổi sang CAM:

- Lập trình đường đi dao cho máy CNC bằng Mastercam, PowerMILL

- Tối ưu hóa chiến lược gia công (thô, bán tinh, tinh)

- Mô phỏng quá trình gia công để phát hiện va chạm và tối ưu thời gian

- Xuất file NC code cho từng máy gia công cụ thể

- Tính toán thời gian gia công và lập kế hoạch sản xuất

Các phần mềm CAD/CAM hiện đại tích hợp trí tuệ nhân tạo có thể tự động đề xuất chiến lược gia công tối ưu, giảm thiểu thời gian lập trình và tăng hiệu quả sản xuất. Việc mô phỏng đầy đủ trước khi gia công giúp phát hiện 80-90% lỗi tiềm ẩn, tiết kiệm chi phí sửa chữa đáng kể.

Bước 3 – Gia công chi tiết khuôn

Đây là giai đoạn biến thiết kế thành thực tế, sử dụng các máy móc và công nghệ tiên tiến để tạo ra các chi tiết khuôn chính xác. Quy trình gia công khuôn mẫu điển hình bao gồm nhiều công đoạn liên tiếp, mỗi công đoạn có mục tiêu riêng về độ chính xác và chất lượng bề mặt. Việc kiểm soát chặt chẽ từng công đoạn là chìa khóa để đạt được chất lượng khuôn cao.

Thời gian gia công tùy thuộc vào độ phức tạp và kích thước khuôn, thường từ 2-8 tuần cho một bộ khuôn trung bình. Các nhà gia công chuyên nghiệp thường có quy trình kiểm soát chất lượng nghiêm ngặt tại mỗi công đoạn để đảm bảo sản phẩm cuối cùng đạt yêu cầu.

Bước 4 – Nhiệt luyện và xử lý sau gia công

Nhiệt luyện khuôn là công đoạn then chốt để tăng độ cứng, độ bền và tuổi thọ của khuôn mẫu. Quy trình nhiệt luyện phù hợp có thể kéo dài tuổi thọ khuôn gấp 3-5 lần so với khuôn không nhiệt luyện. Tuy nhiên, nhiệt luyện cũng có thể gây biến dạng chi tiết nếu không kiểm soát tốt, do đó cần có kinh nghiệm và thiết bị chuyên dụng.

Bước 5 – Lắp ráp, kiểm tra và hoàn thiện khuôn

Giai đoạn cuối cùng này đảm bảo khuôn hoạt động chính xác, hiệu quả và sẵn sàng đưa vào sản xuất. Việc kiểm tra và đo kiểm khuôn kỹ lưỡng giúp phát hiện sớm các vấn đề, tránh lãng phí trong sản xuất hàng loạt. Đây cũng là lúc các điều chỉnh cuối cùng được thực hiện để tối ưu hóa chất lượng sản phẩm.

Toàn bộ quy trình gia công khuôn mẫu từ thiết kế đến hoàn thiện thường kéo dài từ 4-12 tuần tùy vào độ phức tạp, kích thước khuôn và yêu cầu kỹ thuật. Khuôn đơn giản có thể hoàn thành trong 4-6 tuần, trong khi khuôn phức tạp cho ngành ô tô có thể cần đến 12-16 tuần. Việc tuân thủ đúng quy trình và kiểm soát chất lượng chặt chẽ là yếu tố then chốt để đảm bảo khuôn hoạt động ổn định và đạt tuổi thọ thiết kế.

Ứng dụng gia công khuôn mẫu trong các ngành công nghiệp

Khuôn mẫu là công cụ không thể thiếu trong sản xuất công nghiệp hiện đại. Dưới đây là các ứng dụng chính:

Ngành sản xuất nhựa và bao bì

Đây là lĩnh vực ứng dụng khuôn mẫu nhiều nhất, chiếm khoảng 60-70% tổng nhu cầu khuôn mẫu trên thị trường.

Các sản phẩm điển hình:

- Bao bì tiêu dùng: Chai, lọ, hộp đựng thực phẩm, nắp chai

- Sản phẩm gia dụng: Thau, chậu, ghế nhựa, đồ chơi trẻ em

- Linh kiện kỹ thuật: Vỏ thiết bị điện tử, ống nước, phụ kiện ống

Khuôn nhựa yêu cầu độ chính xác cao, bề mặt nhẵn bóng và khả năng tản nhiệt tốt. Với sự phát triển của công nghệ in 3D và vật liệu sinh học, ngành sản xuất nhựa đang có những thay đổi lớn về thiết kế và quy trình sản xuất khuôn.

Yêu cầu kỹ thuật đặc biệt:

- Bề mặt khuôn đạt độ nhám Ra 0.1-0.8 μm

- Hệ thống làm mát đồng đều để tránh cong vênh sản phẩm

- Tuổi thọ khuôn từ 300,000 – 1,000,000 lần ép

Ngành sản xuất ô tô và xe máy

Ngành công nghiệp ô tô là người dùng lớn thứ hai của khuôn mẫu, với yêu cầu kỹ thuật cao về độ chính xác và chất lượng bề mặt.

Ứng dụng trong sản xuất ô tô:

- Chi tiết nhựa kỹ thuật: Táp-lô, cụm đèn, ốp nội thất, ốp cản trước/sau

- Chi tiết kim loại: Vỏ động cơ, khung gầm, bộ phận truyền động

- Chi tiết cao su: Gioăng cửa, ống dẫn, gối đệm

Khuôn mẫu cho ngành ô tô thường có kích thước lớn, độ phức tạp cao và yêu cầu độ bền vượt trội. Một bộ khuôn táp-lô có thể nặng từ 5-10 tấn và có giá trị lên đến hàng tỷ đồng.

Đặc điểm kỹ thuật:

- Dung sai chặt chẽ: ±0.05mm cho các chi tiết lắp ghép

- Khả năng chịu áp lực cao: 800-1,500 bar

- Tuổi thọ tối thiểu: 500,000 – 2,000,000 chu kỳ

Các lĩnh vực khác

Ngành điện tử:

- Vỏ điện thoại, máy tính bảng

- Linh kiện PCB, connector

- Vỏ máy tính, thiết bị văn phòng

Khuôn điện tử yêu cầu độ chính xác cực cao (±0.01mm), bề mặt hoàn thiện hoàn hảo và khả năng sản xuất số lượng lớn với chi phí thấp.

Ngành thiết bị gia dụng:

- Vỏ máy giặt, tủ lạnh, điều hòa

- Linh kiện máy hút bụi, quạt điện

- Các chi tiết bếp ga, nồi cơm điện

Ngành y tế:

- Bơm tiêm, ống tiêm

- Khay, hộp đựng dụng cụ y tế

- Linh kiện thiết bị y tế

Khuôn y tế có yêu cầu đặc biệt về vệ sinh, vật liệu không độc hại và khả năng vô trùng. Đây là phân khúc có giá trị gia tăng cao với tiêu chuẩn chất lượng nghiêm ngặt.

Mỗi ngành công nghiệp có những yêu cầu riêng về kỹ thuật, vật liệu và quy trình kiểm tra chất lượng. Việc hiểu rõ đặc thù từng ngành giúp các nhà sản xuất khuôn mẫu tối ưu hóa thiết kế và quy trình sản xuất.

Công nghệ mới và xu hướng trong gia công khuôn mẫu năm 2025

Ngành gia công khuôn mẫu đang chứng kiến những bước tiến vượt bậc nhờ ứng dụng công nghệ tiên tiến. Dưới đây là những xu hướng nổi bật năm 2025:

Máy phay CNC hiện đại và ưu điểm

Thế hệ máy phay CNC mới nhất tích hợp nhiều công nghệ đột phá, mang lại hiệu quả vượt trội trong gia công khuôn mẫu.

Công nghệ 5 trục liên tục:

Máy phay CNC 5 trục cho phép gia công các bề mặt phức tạp trong một lần kẹp, giảm thiểu sai số tích lũy và tiết kiệm thời gian. Công nghệ này đặc biệt hiệu quả khi gia công các lõi khuôn có hình dạng tự do và bề mặt cong phức tạp.

Ưu điểm vượt trội:

- Tốc độ trục chính lên đến 40,000-60,000 vòng/phút

- Độ chính xác định vị ±0.001mm

- Khả năng gia công cứng các vật liệu đã nhiệt luyện (HRC 55-65)

- Tích hợp cảm biến tự động đo kiểm và bù dao

- Hệ thống làm mát qua tâm dao, tăng tuổi thọ dụng cụ cắt

Công nghệ gia công tốc độ cao (HSM):

HSM cho phép tốc độ cắt gọt tăng 5-10 lần so với gia công thông thường, rút ngắn thời gian sản xuất khuôn từ 40-60%. Đồng thời, phương pháp này tạo ra bề mặt nhẵn hơn, giảm công đoạn đánh bóng sau gia công.

Xu hướng máy lai (Hybrid Machining):

Máy CNC thế hệ mới kết hợp nhiều công nghệ trong một thiết bị, ví dụ phay CNC kết hợp cắt laser hoặc phay kết hợp in 3D kim loại. Điều này giúp tối ưu hóa quy trình và mở ra những khả năng thiết kế mới.

Ứng dụng phần mềm CAD/CAM nâng cao

Phần mềm thiết kế và lập trình gia công đã phát triển mạnh mẽ, trở thành công cụ không thể thiếu trong ngành khuôn mẫu.

Các phần mềm hàng đầu 2025:

- Siemens NX: Tích hợp đầy đủ từ thiết kế đến sản xuất, mô phỏng chính xác

- Mastercam: Chuyên về lập trình CAM, hỗ trợ đa dạng máy CNC

- PowerMILL: Tối ưu cho gia công 5 trục, chiến lược gia công thông minh

- VISI: Chuyên dụng cho thiết kế khuôn nhựa và khuôn kim loại

Tính năng nổi bật của thiết kế khuôn mẫu bằng CAD hiện đại:

Mô phỏng phân tích:

- Phân tích dòng chảy vật liệu khi đổ khuôn

- Dự đoán các vị trí co ngót và cong vênh

- Tối ưu hóa vị trí cổng phun và hệ thống làm mát

- Mô phỏng quá trình tháo sản phẩm khỏi khuôn

Thiết kế tự động hóa:

- Tự động tạo hệ thống làm mát theo thuật toán tối ưu

- Gợi ý vị trí cổng phun và kênh dẫn

- Tự động tạo hệ thống đẩy sản phẩm

- Tính toán co ngót và bù kích thước tự động

Thư viện chuẩn hóa:

- Thư viện chi tiết chuẩn (đinh hướng, lò xo, bulông…)

- Mẫu khuôn có sẵn để tùy biến nhanh

- Tích hợp catalog của các nhà cung cấp

Xu hướng Cloud-based CAD/CAM:

Các nền tảng thiết kế trên đám mây như Fusion 360, Onshape cho phép nhiều người cùng làm việc trên một dự án, truy cập từ mọi nơi và cập nhật thời gian thực. Điều này đặc biệt hữu ích cho các dự án quốc tế hoặc làm việc từ xa.

Tích hợp tự động hóa và robot trong gia công khuôn

Tự động hóa đang thay đổi cách thức sản xuất khuôn mẫu, từ gia công đến kiểm tra chất lượng.

Robot tự động thay dao và kẹp chi tiết:

Hệ thống robot có thể tự động thay đổi chi tiết gia công trên máy CNC mà không cần sự can thiệp của con người. Điều này cho phép máy hoạt động liên tục 24/7, tăng năng suất lên 300-400%.

Ứng dụng điển hình:

- Robot 6 trục gắp và đặt chi tiết vào máy CNC

- Hệ thống pallet tự động chứa nhiều chi tiết

- Robot tự động thay dao khi dao mòn

- Vệ sinh và bôi trơn máy tự động

Kiểm tra chất lượng tự động:

- Máy đo 3D tự động (CMM): Quét toàn bộ khuôn và so sánh với bản vẽ CAD

- Hệ thống quang học 3D: Quét bề mặt và phát hiện khuyết tật

- AI phát hiện lỗi: Sử dụng trí tuệ nhân tạo để nhận dạng các khuyết tật bề mặt

- In-process monitoring: Cảm biến theo dõi quá trình gia công theo thời gian thực

Hệ thống quản lý sản xuất thông minh (MES):

Phần mềm MES kết nối tất cả máy móc, theo dõi tiến độ sản xuất, quản lý dụng cụ cắt và lập kế hoạch bảo dưỡng tự động. Dữ liệu được thu thập và phân tích để tối ưu hóa quy trình liên tục.

IoT và Industry 4.0:

Các máy gia công được kết nối internet, gửi dữ liệu về trạng thái hoạt động, hiệu suất và cảnh báo khi có vấn đề. Nhà quản lý có thể theo dõi và điều khiển sản xuất từ xa qua smartphone hoặc tablet.

Xu hướng Digital Twin:

Tạo bản sao số của toàn bộ quy trình gia công khuôn, cho phép mô phỏng và tối ưu hóa trước khi thực hiện gia công thực tế. Điều này giúp giảm thiểu lỗi và rút ngắn thời gian phát triển khuôn.

Những công nghệ này không chỉ tăng năng suất mà còn cải thiện chất lượng, giảm chi phí và rút ngắn thời gian đưa sản phẩm ra thị trường. Các doanh nghiệp đầu tư vào công nghệ hiện đại sẽ có lợi thế cạnh tranh lớn trong ngành gia công khuôn mẫu.

Các yêu cầu kỹ thuật và tiêu chuẩn trong gia công khuôn mẫu

Gia công khuôn mẫu đòi hỏi tuân thủ nghiêm ngặt các yêu cầu kỹ thuật và tiêu chuẩn chất lượng để đảm bảo sản phẩm đạt hiệu quả cao.

Độ chính xác và vật liệu sử dụng

Yêu cầu về độ chính xác:

Độ chính xác là yếu tố quan trọng nhất trong gia công khuôn mẫu, ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng.

Dung sai theo loại khuôn:

- Khuôn chính xác cao: ±0.01 – 0.02mm (khuôn y tế, điện tử)

- Khuôn chính xác trung bình: ±0.02 – 0.05mm (khuôn nhựa kỹ thuật, ô tô)

- Khuôn chính xác thấp: ±0.05 – 0.1